Стеклопластиковые трубы: монтаж, диаметр, советы

Трубы стеклопластиковые относятся к полимерным трубам, изготовленным из полимерных материалов, в категории реактопласт, то есть с применением в изготовлении эпоксидной или полиэфирной смолы.

Стеклопластиковые трубы – стальное качество

Основными качественными характеристиками стеклопластиковых труб являются:

- Малый удельный вес по сравнению с металлическими трубами. В сравнении со стальными трубами трубы стеклопластиковые легче в 3-4 раза, а с бетонными в 8-мь раз.

- Очень низкая теплопроводность (на одном уровне с деревом).

- Высокая прочность (приравнена по параметрам к стали).

- Поразительная химико-биологическая стойкость к агрессивным средам.

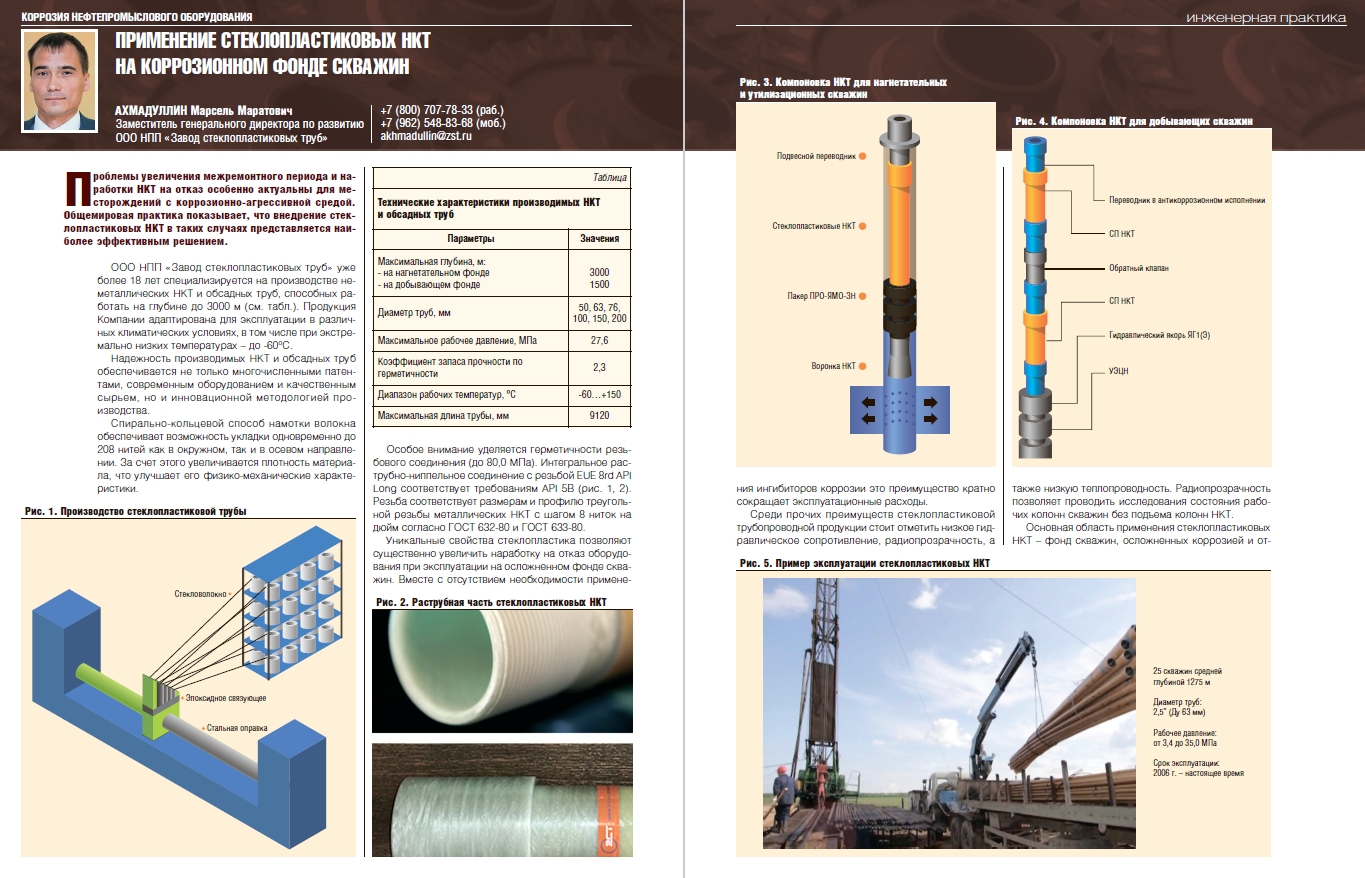

Технология производства труб стеклопластиковых называется «навивная» (намоточная), т.е. изготовление происходит способом навивки на оправку армирующих волокон пропитанных связующей смолой, с последующей полимеризацией.

Стеклопластиковые трубы изготавливаются по существующим мировым стандартам и ГОСТам. В них определены основные требования ко всем эксплуатационным параметрам стеклопластиковых труб. Наиболее распространенный стандарт ASTM , включающий в себя все размеры: малые номинальные диаметры от 80 мм и стеклопластиковые трубы большого диаметра до 4000 мм.

Стандарт ASTM, в свою очередь подразделяется на несколько видов: ASTM D3262 – для самотечной канализации; ASTM D3517 – трубы под давлением; ASTM D3754 – для напорной канализации.

Стеклопластиковые трубы большого диаметра нашли свое применение для транспортировки хозяйственно-бытовых стоков, промышленных отходов, напорных водоотводов, и всевозможных агрессивных сред, с которыми не могут справиться стальные трубы или трубы ПВХ. Т.о. трубы стеклопластиковые являются достойной альтернативой стальным трубам, и постепенно, но уверенно расширяют свои позиции.

Кроме того, стеклопластиковые трубы большого диаметра по соотношению «цена – эксплуатационные характеристики», наиболее оптимальны для монтажа новых напорных и безнапорных трубопроводов, для санации городских, пришедших в негодность водоотводных коллекторов.

Монтаж стеклопластиковых труб – простота и надёжность

Для монтажа стеклопластиковых труб применяются различные фасонные элементы. Монтаж фитингов с арматурой может осуществляться муфтовыми, фланцевыми, раструбными или ламинированными (клеевыми) соединениями.Муфтовое соединение. При стандартном изготовлении трубы стеклопластиковой на производстве на один конец трубы устанавливается муфта с уплотнителями. Это позволяет быстро и без применения дополнительного оборудования и материалов производить монтаж стеклопластиковых труб в полевых условиях. Как правило муфтовое соединение применяется для труб диаметром от 300 до 900 мм.

Фланцевое соединение. Фланцы для стеклопластиковых труб изготавливаются методом формовки. Фланцевое соединение стеклопластикового фланца позволяет проводить монтаж, как со стеклопластиковыми фланцами, так и с металлическими фланцами. При этом и в том и в другом случае обязательно применение уплотнительного кольца.

Ламинированное (клеевое) соединение. Выполняется при помощи полиэфирных смол и стекловолокна. Данный тип соединения используется в случаях, если нецелесообразен или невозможен другой тип монтажа стеклопластиковых труб. Толщина и длина клеевого соединения зависит от показателей нагрузки, диаметра трубы и давления в ней.

Все перечисленные виды монтажа стеклопластиковых труб не представляют трудности в одном случае – если вы, не являясь специалистом, внимательно изучите инструкции по тому или иному типу соединения. Поэтому основным советом по применению стеклопластиковых труб является внимательное изучение документации производителя, и действия в строгом соответствии ей.

Удачи вам, строители своего настоящего и будущего.

Стеклопластик: характеристики полимерного композита

Стеклопластик – пластический материал, в составе которого есть стекловолокнистые компоненты и связующий наполнитель (термопластичные и термореактивные полимеры). Наряду с относительно невысокой плотностью стеклопластиковые изделия отличаются хорошими прочностными качествами.

Последние 30-40 лет стеклопластик массово применяется для изготовления трубопроводов разного назначения.

Полимерный композит является достойной альтернативой стекла, керамики, металла и бетона при производстве конструкций, рассчитанных на эксплуатацию в экстремальных условиях (нефтехимия, авиация, добыча газа, судостроение и т.п.)

Магистрали сочетают в себе качества стекла и полимеров:

- Малый вес. Средний вес стеклопласта составляет 1,1 г/куб.см. Для сравнения, этот же параметр по стали и меди гораздо выше – 7,8 и 8,9 соответственно. Благодаря легкости, облегчаются монтажные работы и транспортировка материала.

- Коррозийная стойкость. Составляющие композита имеют низкую реакционную способность, поэтому не подвергаются электрохимической коррозии и бактериальному разложению. Это качество – решающий аргумент в пользу стеклопласта для подземных инженерных сетей.

- Высокие механические свойства. Абсолютный предел прочности композита уступает показателю стали, но параметр удельной прочности значительно превосходит термопластичные полимеры (ПВХ, ПНД).

- Атмосферостойкость. Диапазон граничных температур (-60°С..+80°С), обработка труб защитным слоем из гелькоута обеспечивает невосприимчивость к лучам УФ-диапазона. Кроме того, материал стоек к ветру (предел – 300 км/ч). Некоторые производители заявляют о сейсмостойкости трубной арматуры.

- Огнеупорность. Негорючее стекло – главный компонент стеклопласта, поэтому материал трудновоспламеняем. При горении не выделяется отравляющий газ диоксин.

Стеклопластик имеет низкую теплопроводность, что объясняет его теплоизоляционные качества.

Недостатки композитных труб: подверженность абразивному износу, образование канцерогенной пыли вследствие механической обработки и высокая стоимость в сравнении с пластиком

По мере истирания внутренних стенок оголяются и обламываются волокна – частицы могут попадать в транспортируемую среду.

Применение стеклопластиковых труб FLOWTECH™

Из-за термореактивной природы самого материала и наличия стекловолокнистого армирования, стеклопластиковые трубы обладают механической прочностью, которая от 3 до 5 раз выше, чем у обычно используемых термопластичных труб (ПЭ, ПП и пр.)

Также важно помнить, что стеклопластиковые трубы позволяют снизить потери давления по сравнению с трубопроводами из традиционных материалов. Потери давления являются постоянными для краткосрочных и долгосрочных периодов

Таким образом, эта характеристика позволяет использовать стеклопластиковые трубы меньшего диаметра для тех же самых целей, значительно сокращая расходы, что особенно важно там, где речь идет о большой пропускной способности.

Будучи инертным к большинству промышленных веществ, стеклопластиковые трубы имеют обширное поле для применения и, кроме того, не выделяют загрязняющих веществ и продуктов распада, поэтому рекомендуются для использования в целях транспортировки жидкостей, где требуется высокий уровень чистоты или пригодность жидкости для потребления человеком.

В случае трубопроводов с температурным режимом или наземных трубопроводов для химических веществ, особенно подверженным замораживанию или увеличению вязкости, высокий уровень тепловой и электрической изоляции, имеющийся у труб из стеклопластика, не будет требовать дополнительного покрытия или энергопотребляющих систем обогрева.

Укладка стеклопластиковых труб FLOWTECH является простой операцией, которая может быть выполнена в короткий период времени как на поверхности, так и под землей, поскольку применяются муфтовые соединения. Испытания в тяжелых условиях эксплуатации в соответствии со стандартом ASTM и другими международными нормами и правилами в отношении толщины, жесткости, веса и длины отдельных участков трубопроводов обеспечивают высокое постоянное качество всей совокупности продукции. Трубопроводные системы FLOWTECH обладают всеми указанными выше преимуществами и с успехом используются в строительстве напорных и безнапорных трубопроводов, предназначенных для транспортировки питьевой воды и стоков на объектах коммунального и промышленного назначения и в других областях, включая и энергетический сектор.

Особенности стеклопластиковой продукции

Процедура производства таких труб простая – нити из стекловолокна накручивают на прочную оправу в непрерывном режиме. Такие нити имеют армирование специальным стекловолоконным составом. Кроме того, их пропитывают смоляной смесью, песком и маленькими частичками стекловолокна. Подобная технология изготовления позволяет изделию прослужить более 50 лет. Информации касаемо более длительного срока эксплуатации пока что нет, так как первой произведенной партии как раз «стукнуло» 50. Как считают эксперты, изделия способны служить и дольше. Стеклопластиковые изделия характеризуются следующими достоинствами:

- Продолжительность срока службы;

- Легкость монтажных работ. Дополнительное муфтовое соединение позволяет с легкостью устанавливать трубы в коммуникациях. Не понадобится использование сварки и контроль качества сварного шва, что экономит как средства, так и время;

- Небольшой вес. Стеклопластиковые изделия, по сравнению с продукцией из качественного сплава стали, с аналогичными размерами, будут на 80% легче;

- Изделия не боятся коррозии, соответственно, использовать антикоррозийные составы и пропитки не придется;

- Агрессивные компоненты не оказывают воздействия на материал, поэтому он практически не изнашивается;

- Устанавливать стеклопластиковые трубы допускается как зимой, так и летом, так как окружающая температура не влияет на их свойства;

- Экологически безопасная продукция, не оказывающая негативного влияния на здоровье человека и природу;

- Легко выдерживают колебания температуры в следующих диапазонах: от -65 до +155 градусов по Цельсию.

Армированная продукция

Армированная продукция

Изготавливается стеклопластиковая продукция не только непрерывной навивкой, но и центробежной формовкой.

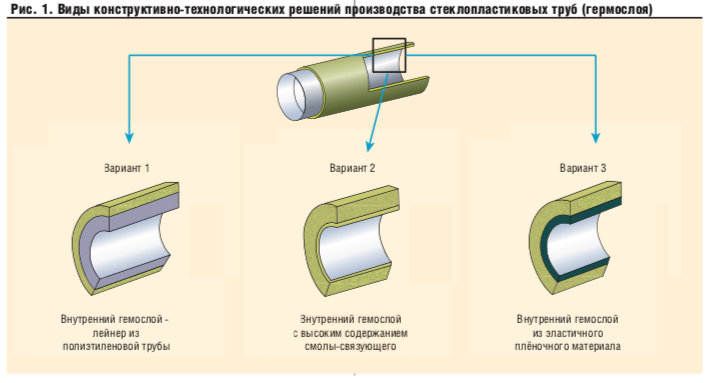

Технические характеристики материала во многом зависят от числа конструктивных слоев. Разновидности следующие:

- Самые доступные – однослойные трубы. В этом случае слой стеклопластика не защищают вспомогательными покрытиями;

- Трубы с двумя слоями отличаются внешней защитной оболочкой, благодаря которой существенно снижается воздействие вредных веществ и ультрафиолетовых лучей;

- Изделия с тремя слоями дополняются силовым слоем, который располагается между защитной оболочкой и конструкцией стенок. Ключевая особенность этих труб – повышенная прочность и стойкость к давлениям, как наружным, так и внутренним. По этой причине их нынешняя стоимость довольно высокая.

Что касается области использования описываемой продукции – она практически неограниченна. Технические характеристики изделий позволяют задействовать их для прокладки любых коммуникаций: водопроводы, канализации, нефте- и газопроводы, высоковольтное оборудование.

Область применения

Популярный производитель труб из стеклопластика – компания Amiantit выпустила пробную партию труб в конце шестидесятых годов прошлого столетия. За десятки лет производителю удалось выйти на мировой уровень и сейчас трубы из стеклопластика (GRP) заслуживают внимания, благодаря качеству и надежности. Это обусловлено тем, что трубы изготавливают особым методом – непрерывной намотки по спирали. В результате этого они не подвергаются воздействию коррозии и становятся весьма устойчивыми к кислотам и среде. Кроме этого, в отличие от стандартных металлических труб, стеклопластиковые трубы легки в обращении — вес изделий во много раз меньше тяжелых металлических. Поэтому, если возникают сомнения, какие купить трубы – стеклопластиковые или традиционные металлические, большинство компаний выбирают долговечные и практичные материалы для прокладки магистралей из стеклопластика.

Всего за сорок-пятьдесят лет, одноименной ведущей компании по производству труб из стеклопластика удалось занять не только лидирующую позицию, но и стать на ступень выше.

Сфера применения труб из стеклопластика достаточно широка, их можно использовать для укладки системы канализации и водоотведения, а также применять для пожаротушения, транспортировки питьевой и технической воды. Можно прокладывать трубы на электростанциях и при выводе любыых видов отходов.

Помимо этого, трубы из стеклопластика широко применяются при прокладке практически любых видов коммуникаций:

- магистральных линий;

- канализационных сетей любого назначения;

- водопровода;

- прокладки газо- и нефтепроводов.

Популярные заводы компании Amiantit при производстве своей продукции учитывают интересы каждого потребителя – можно приобрести трубы из стеклопластика разного диаметра, длины и конструкции, а также дополнительные комплектующие и фитинги. Кроме этого, производственный процесс налажен таким образом, чтобы удовлетворить требования любого покупателя и изготовить трубы по индивидуальному заказу.

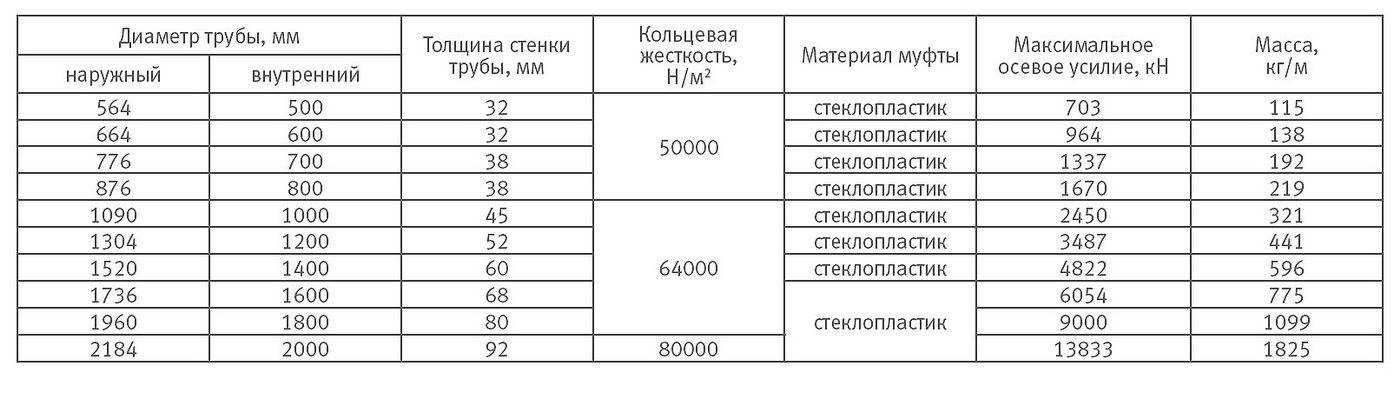

Диаметр стандартной стеклопластиковой трубы колеблется в пределах от ста до трех тысяч семисот миллиметров, причем длина может достигать восемнадцати метров. Использовать такие трубы разрешается в шести классах давления и в трех – по прочности. Благодаря этим показателям, можно с уверенностью отметить, что трубы из стеклопластика обладают не только эффективностью. Также отмечена высокая долговечность изделий.

Обзор продукции основных производителей

Среди разнообразия представленной продукции есть известные бренды с многолетней положительной репутацией. Сюда входит продукция компаний: Hobas (Швейцария), Стеклокомпозит (Россия), Amiantit (компания из Саудовской Аравии с производственными площадями в Германии, Испании, Польше), Ameron International (США).

Молодые и перспективные производители стеклопластиковых труб: Полиэк (Россия), Arpipe (Россия) и завод стеклопластиковых труб (Россия).

Производитель нет. 1 – торговая марка HOBAS

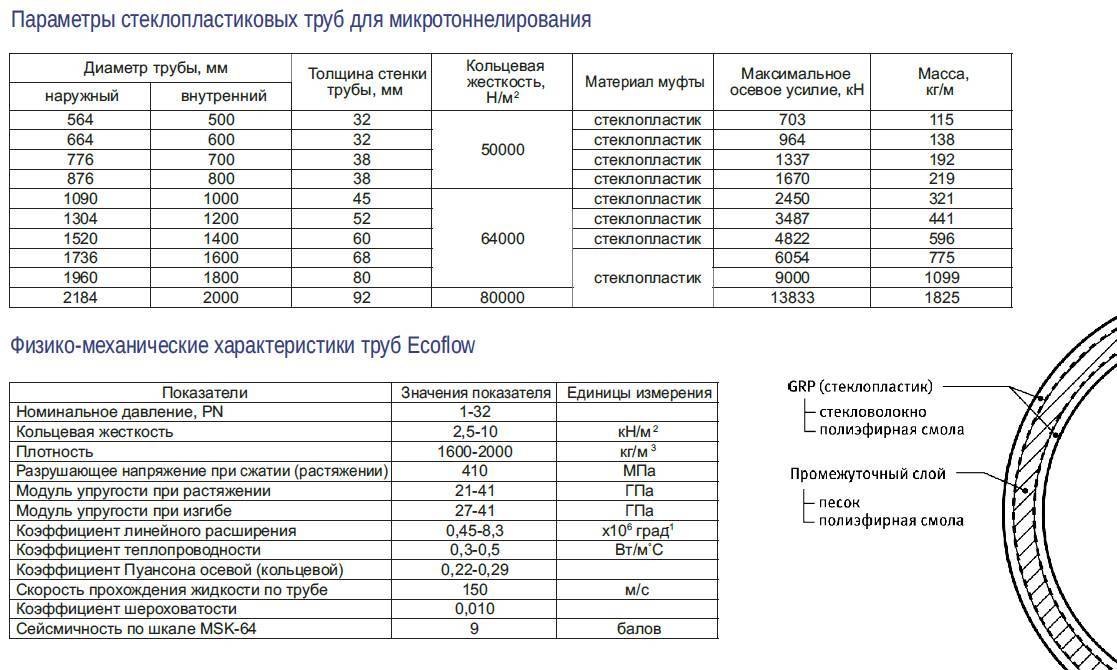

Заводы бренда расположены в США и во многих странах Европы. Продукция группы Hobas завоевала мировое признание благодаря своему превосходному качеству. Трубы GRT на полиэфирном связующем производятся методом центробежного литья из стекловолокна и ненасыщенных полиэфирных смол. Трубопроводные системы Hobas широко используются в системах канализации, дренажа и водоснабжения, промышленных трубопроводах и гидроэлектростанциях. Допускается штабелирование на земле, размещение микротоннелированием и прохождение

Трубопроводные системы Hobas широко используются в системах канализации, дренажа и водоснабжения, промышленных трубопроводах и гидроэлектростанциях. Допускается штабелирование на земле, размещение микротоннелированием и прохождение

Особенности композитных труб Hobas:

- диаметр – 150-2900 мм;

- класс твердости SN – 630-10 000;

- уровень давления PN – 1-25 (PN1 – безнапорный трубопровод);

- наличие антикоррозионного покрытия внутренней облицовки;

- устойчивость к кислой среде в широком диапазоне pH.

начато производство фитингов: отводов, переходников, фланцевых труб и тройников.

Производитель нет. 2 – Компания Стеклокомпозит

Компания «Стеклокомпозит» установила линию по производству стекловолоконных трубок Flowtech, технология производства – непрерывная намотка.

Это аппараты с двойной подачей смолистых веществ. На внутренний слой наносятся высокотехнологичные смолы, а на структурный слой – более дешевый состав. Технология позволяет рационализировать расход материала и снизить производственные затраты. Ассортимент труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартная стрельба – 6, 12 м. По запросу возможно изготовление в пределах 0,3-21 м

Ассортимент труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартная стрельба – 6, 12 м. По запросу возможно изготовление в пределах 0,3-21 м

Производитель нет. 3 – Торговая марка Amiantit

Основные компоненты труб Amiantit Flowtite: стекловолокно, полиэфирная смола, песок. Применяемая технология – непрерывная намотка, что гарантирует создание многослойного трубопровода.

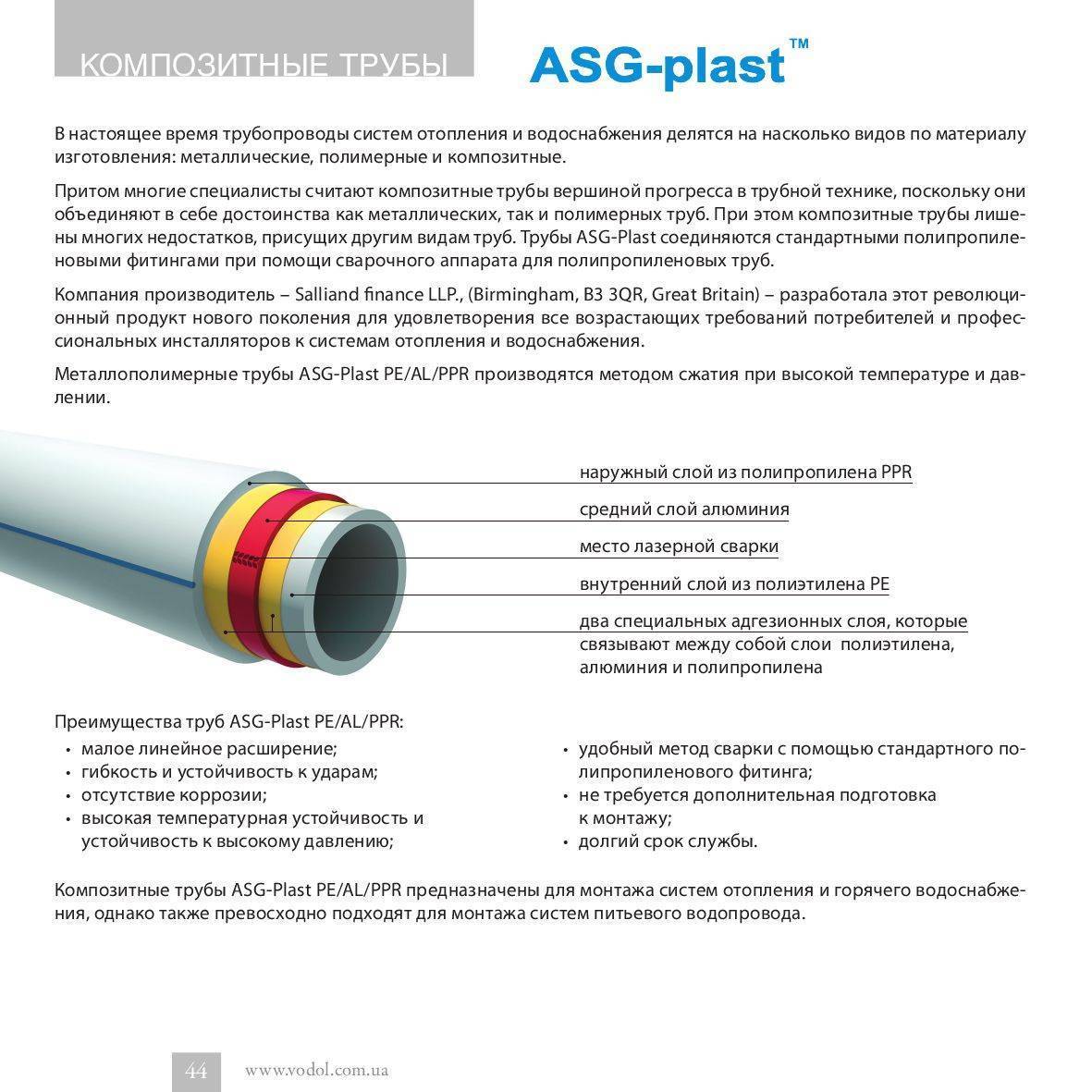

Конструкция из стекловолокна состоит из шести слоев:

- внешняя намотка флизелиновой ленты;

- силовой слой – колотый стеклопластик + смола;

- средний слой – стекловолокно + песок + полиэфирная смола;

- переслойка власти;

- покрытие стеклянных и полимерных нитей;

- защитный чехол из нетканого стекловолокна.

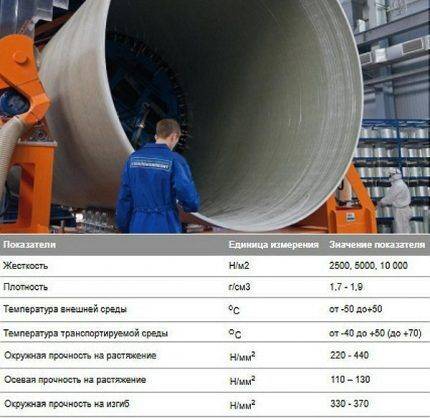

Проведенные исследования показали высокую стойкость к истиранию: за 100 тысяч циклов обработки гравия потеря защитного покрытия составила 0,34 мм. Класс прочности продукции Flowtite – 2500 – 10000, труба SN-30000 может быть изготовлена по запросу. Рабочее давление – 1-32 атмосферы, максимальный расход – 3 м / с (для чистой воды – 4 м / с)

Класс прочности продукции Flowtite – 2500 – 10000, труба SN-30000 может быть изготовлена по запросу. Рабочее давление – 1-32 атмосферы, максимальный расход – 3 м / с (для чистой воды – 4 м / с)

Производитель нет. 4 – Компания Полиек

ООО «Полиэк» производит различные модификации стеклотрубной продукции Fpipes. Технология изготовления (сплошная продольно-поперечная поперечная намотка) позволяет изготавливать трехслойные трубы диаметром до 130 см.

Полимерные композиционные материалы используются при создании обсадных труб, соединений водоподъемных колонн, трубопроводов водоснабжения и систем отопления. Ассортимент канализационных труб из стеклопластика – 62,5-300 мм, изделий высокого давления – 62,5-200 мм, вентиляционных каналов – 200-300 мм, футеровки колодцев – 70-200 мм

Ассортимент канализационных труб из стеклопластика – 62,5-300 мм, изделий высокого давления – 62,5-200 мм, вентиляционных каналов – 200-300 мм, футеровки колодцев – 70-200 мм

Помимо стеклопластиковых труб на рынке много изделий из других материалов – стали, меди, полипропилена, металлопластика, полиэтилена и др., которые в силу более дешевой цены активно используются в различных сферах для бытового использования. – монтаж отопления, водоснабжения, канализации, вентиляции и др.

Ознакомиться с особенностями труб из различных материалов вы можете в следующих наших статьях:

- Армированные пластиковые трубы: виды, технические характеристики, особенности монтажа

- Полипропиленовые трубы и фасонные части: виды изделий из ПП для сборки труб и способы соединения

- Пластиковые вентиляционные трубы для вытяжек: виды, их характеристики, применение

- Медные трубы и фитинги: виды, маркировка, особенности устройства медной трубы

- Стальные трубы: виды, ассортимент, обзор технических характеристик и нюансов монтажа

Технологии производства

Современная промышленность успешно реализует 4 принципиально разные технологии, позволяющие производить стеклопластиковые трубные изделия в различных ценовых сегментах:

Рекомендуем ознакомиться: Можно ли заливать полипропиленовые трубы в стяжку?

Намотка (навивка)

Простая в исполнении и очень производительная технология. Бывает простой и непрерывной. Подразумевает использование различных полимерных составляющих: термопластичных (полипропилен, полиамид, полиэтилен и т.п.), либо термореактивных (полиэфиры, эпоксидные смолы, фенол-формальдегиды и т.п.).

Допускается укладка стекловолокна различными способами. На крупных производственных предприятиях реализуется 4 варианта:

- Спирально-кольцевой. Укладочный механизм поступательно перемещается вдоль вращающейся заготовки, наматывая на нее слой волокон. В зависимости от числа прогонов достигается необходимая толщина стенки. Используется при изготовлении стеклопластиковых изделий высокого давления, применяемых на ответственных участках работы: в линиях электропередач, ракетостроении и т.д. Процесс производства сложный и дорогостоящий, для габаритных изделий не применяется.

- Продольно-поперечный. Станок укладывает продольные и поперечные волокна материала независимо друг от друга.

- Спирально-ленточный. Упрощенный вариант, дающий возможность производить недорогие и практичные изделия ценой некоторого снижения прочности. Изделия пользуются спросом при монтаже сетей низкого и среднего давления.

- Продольно-поперечный косослойный. Инновационная технология, разработанная специально для военно-промышленного комплекса.

Литье (центробежное формование)

Технология подразумевает изготовление трубы в обратном порядке – от наружной стенки к внутренней. Такой способ дает возможность увеличивать толщину стенок почти без ограничений. Трубы имеют высокую кольцевую жесткость и легко выдерживают большие осевые нагрузки.

Протяжка (пултрузия)

Нити стекловолокнистого вещества, пропитанные смесью смол, проходят через формообразующую установку, где за счет тянущего воздействия им придается необходимая конфигурация. Наилучшим образом подходит для производства изделий, используемых в строительстве систем водоснабжения, отопления, канализации.

Выдавливание (экструзия)

Самая дешевая технология. Вязкая пастообразная заготовка непрерывно продавливается сквозь формующую установку. Перемешивание стекловолокна и смолы происходит хаотично, поэтому изделия не имеют сплошного армирования. Это негативно сказывается на эксплуатационных характеристиках.

Параметры выбора стеклопластиковых трубопроводов

Выбор стеклокомпозитных труб базируется на следующих критериях: жесткости и расчетном давлении, типе связующего компонента, конструктивных особенностях стенок и способе соединения. Значимые параметры указаны в сопроводительных документах и на каждой тубе – сокращенная маркировка.

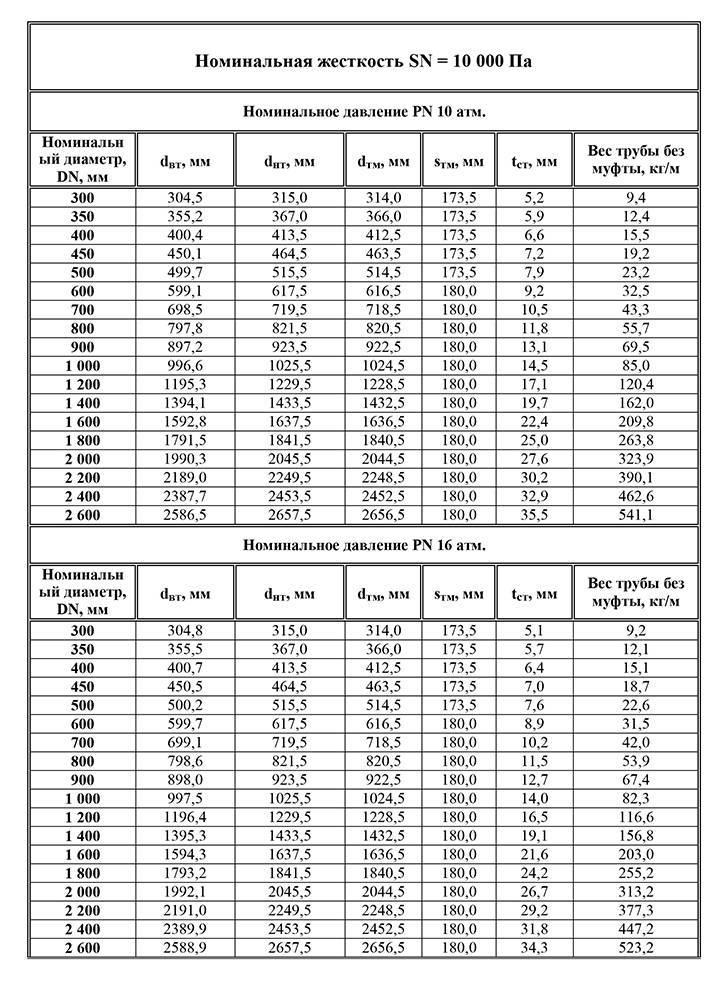

Жесткость и номинальное давление

Жесткость стеклопласта определяет способность материала противостоять внешним нагрузкам (тяжести грунта, движению транспорта) и давлению на стенки изнутри. Согласно стандартизации ISO трубная арматура классифицируется на несколько классов жесткости (SN).

Степень жесткости возрастает по мере увеличения толщины стенки стеклопластикового трубопровода.

Классификация по номинальному давлению (PN) отображает градацию изделий относительно безопасного давления жидкости при температуре +20°С в течение всего срока службы (порядка 50-ти лет). Единица измерения для PN – МПа.

Некоторые производители, например Hobas, указывают комбинированные характеристики по двум параметрам (давлению и жесткости) через дробь. Трубы с рабочим давлением 0,4 МПа (класс PN — 4) со степенью жесткости (SN) в 2500 Па будут маркироваться – 4/2500.

Тип связующего материала: полиэфиры и эпоксиды

Эксплуатационные свойства трубы во многом зависят от типа связующего вещества. В большинстве случаях применяются полиэфирные или эпоксидные добавки.

- низкая токсичность;

- отверждение в условиях комнатного температурного режима;

- надежная сцепка с волокнами стекла;

- химическая инертность.

Композитные трубы с ПЭФ-полимерами не подвержены коррозии и действию агрессивных сред.

Конструкция стенок композитных труб

По конструктивному исполнению различают: одно-, двух- и трехслойные стеклопластиковые трубы.

- невозможность использования в регионах со сложным рельефом и суровым климатом;

- необходимость бережного монтажа (выкапывание траншеи большого объема, обустройство песчаной «подушки») – смета установочных работ возрастает.

- недостаточность адгезии между конструктивным слоем и футеровкой – нарушение монолитности стенок;

- ухудшение эластичности защитной пленки при минусовых температурах.

При транспортировке газосодержащей среды возможно отслоение футеровки.

Трехслойный трубопровод. Структура стеклопластиковой трубы:

- Внешний полимерный слой (толщина 1-3 мм) – повышение механического и химического сопротивления.

- Структурный слой – конструкционная прослойка, отвечающая за прочность изделия.

- Лайнер (толщина 3-6 мм) – внутренняя оболочка из стеклопластика.

Внутренний слой обеспечивает гладкость, герметичность и сглаживает циклические колебания внутреннего давления.

Метод стыковки стеклопластиковой магистрали

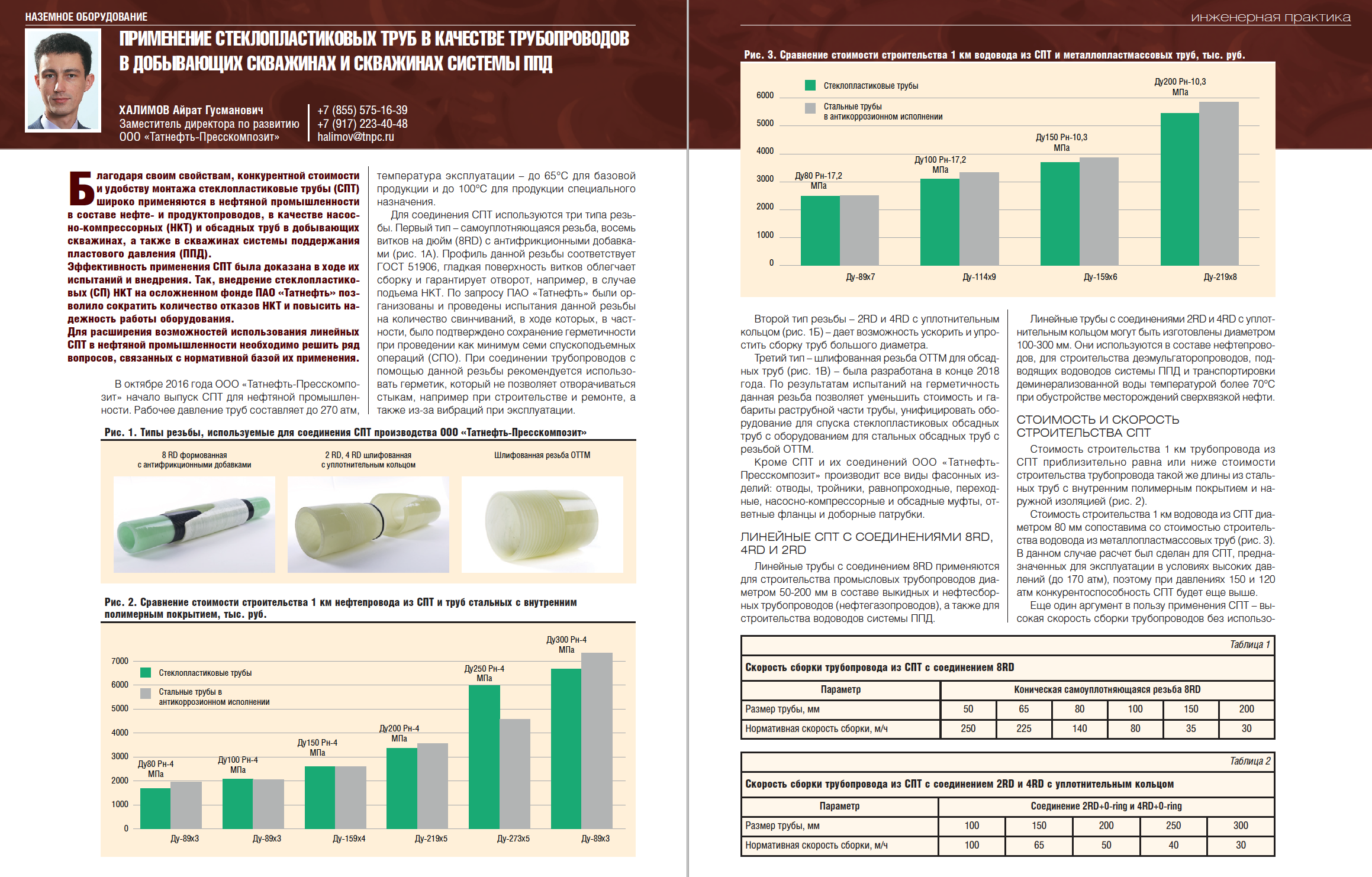

По способу соединения ассортимент трубной арматуры из композита подразделяется на 4 группы.

№1. Раструбно-шиповая стыковка c уплотняющим кольцом. Эластичные резиновые прокладки монтируются в ответные канавки на торцевых шипах труб. Посадочные кольца формируются на оборудовании с электронным управлением, обеспечивая точность их расположения и размеров.

№ 2. Раструбно-шиповая с уплотнением и стопором. При обустройстве наземной магистрали необходимо компенсировать действие осевых сил на трубопровод. С этой целью кроме уплотнителя размещается стопор. Элемент изготавливается из металлического троса, поливинилхлорида или полиамида.

№ 3. Фланцевое соединение. Стыковка композитного трубопровода с фасонной арматурой или трубами из металла. Присоединительные габариты стеклопластиковых фланцев регламентируются ГОСТ 12815-80.

№ 4. Клеевая фиксация. Неразборной метод соединения – на законцовки наносится состав из армирующих стекломатериалов с добавлением полиэфирного компонента «холодного» отверждения. Способ обеспечивает прочность и герметичность магистрали.

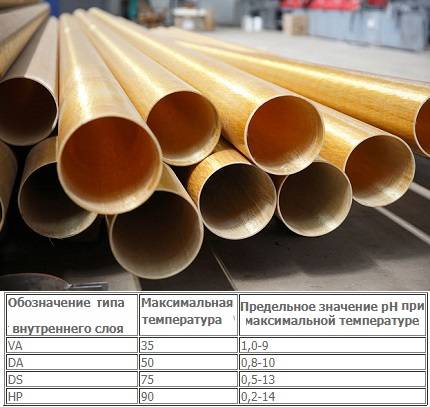

Маркировка защитного внутреннего слоя

Методика производства трубной продукции позволяет выпускать изделия с разным составом внутреннего слоя, определяющим стойкость магистрали к транспортируемой среде.

Отечественные производители применяют следующую маркировку защитных покрытий. Буквенное обозначение отображает допустимую сферу использования:

- А – транспортировка жидкости с абразивами;

- П – подача и отвод холодной воды, в том числе питьевой;

- Х – допустимо использование в химически агрессивной газовой и жидкостной среде;

- Г – системы горячего водоснабжения (предел 75°С);

- С – другие жидкости, в том числе с повышенной кислотностью.

Защитное покрытие наносится слоем до 3-х мм.

Преимущества и недостатки трубных изделий из стеклопластика

Широкое распространение трубных изделий из стеклопластика обусловлено большим перечнем преимуществ:

- Длительный срок эксплуатации. В зависимости от технологии производства составляет 40-50 лет.

- Небольшой вес. Усредненный показатель составляет 1,1 г/куб.см. Выгодно отличается от, к примеру, меди и стали (8,9 и 7,8 соответственно).

- Легкость транспортировки и монтажа.

- Низкий показатель теплового расширения.

- Устойчивость к коррозии и воздействию агрессивных химических соединений.

- Экологичность.

- Высокая прочность. Немногим уступает по этому показателю стальным изделиям, но однозначно превосходит полимерные аналоги.

- Сравнительно небольшая стоимость (в зависимости от технологии изготовления).

Среди недостатков стеклопластика отметим уязвимость к абразивному воздействию и высокую (для сегмента полимерных изделий) стоимость.