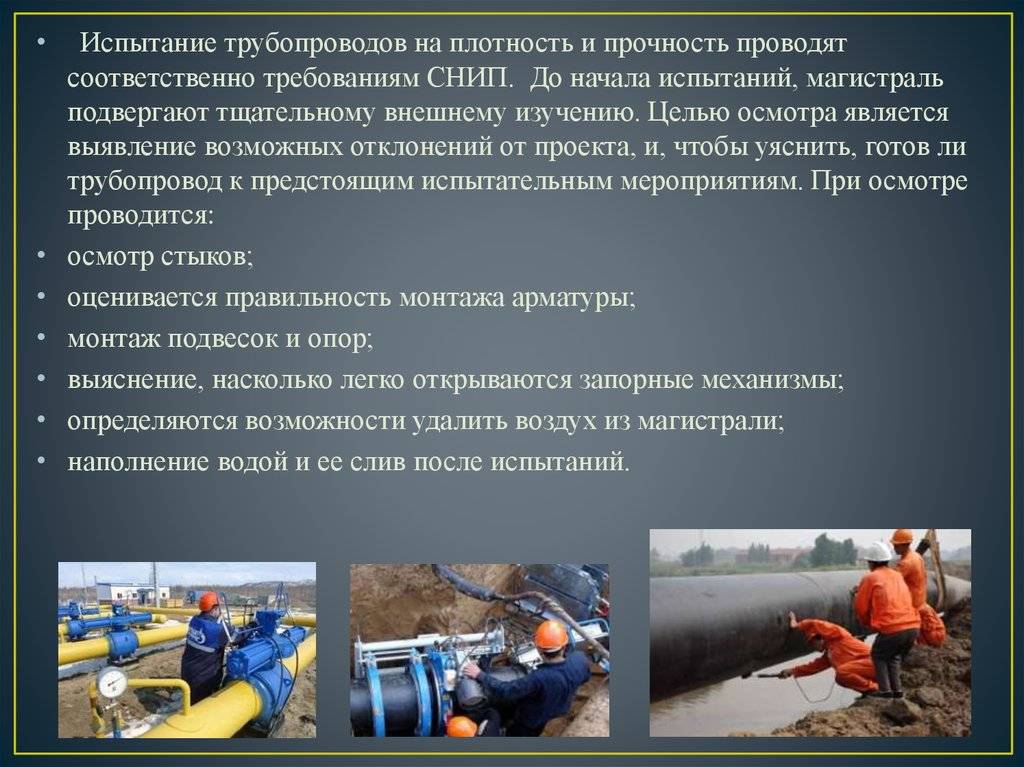

Порядок проведения испытания трубопроводов водоснабжения и его цель

Проводя испытания трубопроводов водоснабжения, специалисты проверяют сразу несколько показателей:

- Обнаружение бракованных участков.

- Герметичность.

- Надёжность.

Тестирование отопления проводят перед тем, как заново построенный объект вводится в эксплуатацию. Это касается не только введение новой коммуникации, а так же ее капитального ремонта.

Если обнаружены дефекты, их устраняют в самые короткие сроки. Тесты повторяются до тех пор, пока результаты работы не будут признаны положительными.

Сами испытания трубопроводов проводятся в два захода.

- Сначала идут предварительные.

- За ними следуют окончательные.

Первый этап предполагает нагнетание воды в трубопровод, под высоким давлением. Главное, чтобы напор был в полтора раза больше, чем обычные рабочие показатели.

При этом важно сохранить доступ к элементам системы, которые находятся как внутри, так и снаружи. Это надо сделать до того, как будут смонтированы сантехнические приборы

Подземные участки трубопровода полностью закрываются перед началом проведения окончательных испытаний. На данном этапе необходимо завершить все работы по монтажу.

Но к установке сантехнических приборов ещё не приступают. Во время данных мероприятий напор повышают на 1,3 раза в сравнении с обычным.

Методика допускает наличие дополнительных правил.

- Гидравлические проверки систем водоснабжения нужно производить только спустя 24 часа после того, как завершился монтаж. Температура окружающей среды обязательно должна быть выше нуля.

- При проведении данного мероприятия, трубы наполняют водой полностью. Пока она не дойдёт до верхней части стояков. Перед этим состояние труб проходит визуальный осмотр для контроля. При выявлении заметных недочётов их исправляют сразу. Считается, что система успешно прошла проверку, если на протяжении 20 минут рабочего состояния не возникает протечек. И если вода сохраняет отмеченный ранее уровень.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

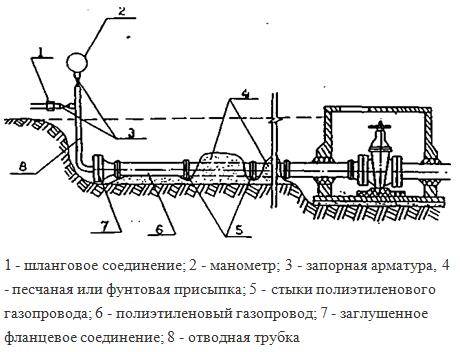

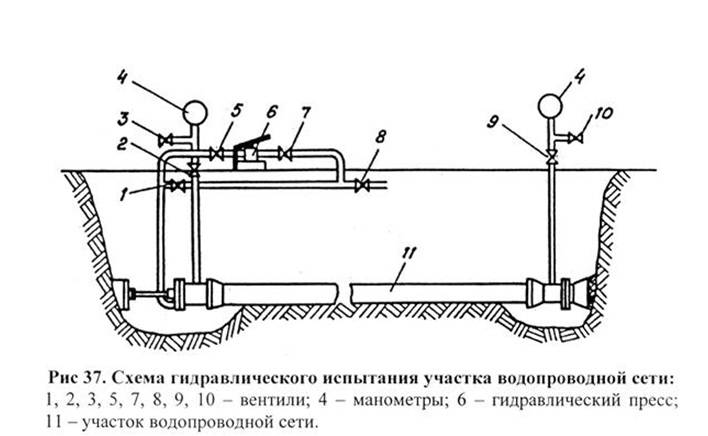

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Регулярность проведения опрессовок

Такое ответственное мероприятие, как опрессовка тепловых магистралей и систем отопления в каждой квартире многоквартирного дома, должно гарантировать безаварийную работу водяных систем в течение всего отопительного сезона. Периодичность проведения пневмогидроиспытаний, порядок их выполнения и контроль полученных результатов регламентируются рядом документов федерального уровня:

- «Правилами технической эксплуатации тепловых энергоустановок», утвержденными Минэнерго 24.03.2003, в части периодичности испытаний и параметров пробного давления – п.9.2;

- СНиП 3.05.01-85 «Внутренние санитарно-технические системы» в части оценки результатов гидроиспытаний и испытаний воздухом – п.п. 4.6 и 4.7;

- СНиП 41-01-2003 «Отопление, вентиляция и кондиционирование», п.4.4.8 – порядок проведения гидроиспытаний водяных систем отопления.

В соответствии с регламентом, опрессовку необходимо проводить в следующих случаях:

- Ежегодно – после завершения сезона отопления с целью выявления накопившихся дефектов (п.9.2.12 «Правил…»;

- После завершения ремонтных работ на отдельных участках или целиком всей системы отопления;

- В качестве подготовительных мероприятий перед началом очередного сезона отопления (п. 9.2);

- При подключении к эксплуатации новой СО;

- После замены трубопроводов локальных участков теплотрассы;

- При установке, замене, ремонте или сервисном обслуживании контролирующих приборов.

Расчеты и формулы

Максимальная длина проверяемого участка

, предельные значения давления при пневматическом испытании надземного трубопровода зависит от диаметра труб и рассчитывается по формулам:

где:

- Pмин – давление для испытания в МПа;

- Kн – коэффициент надежности из таблицы 11 СНиП 2.05.06-85;

- n – коэффициент надежности при нагрузках из таблицы 13 СНиП 2.05.06-85;

- m – коэффициент рабочих условий из таблицы 11 СНиП 2.05.06-85;

- Pраб – максимальное значение рабочего давления в МПа.

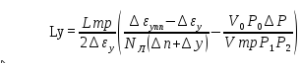

Длина проверяемого участка рассчитывается по формуле:

где:

- N Л – количество листов на трубу, двух шовные NЛ = 2, остальные типы NЛ = 1;

- Lтр — длина проверяемого участка, м;

- ∆P – погрешности в измерениях прибавления давления;

- ∆y – погрешности в измерениях прибавления объема;

- ∆ε у — деформация трубы при изменениях давления на показатель Р;

- Р 1 , Р 2 – последовательные замеры давления, Па;

- ∆εупп — допускаемая деформация труб при повышении давления на показатель Р;

- Р 0 – атмосферное давление, Па;

- V 0 – возможный объем воздуха, который остался в трубопроводе, при Р 0 , м3.

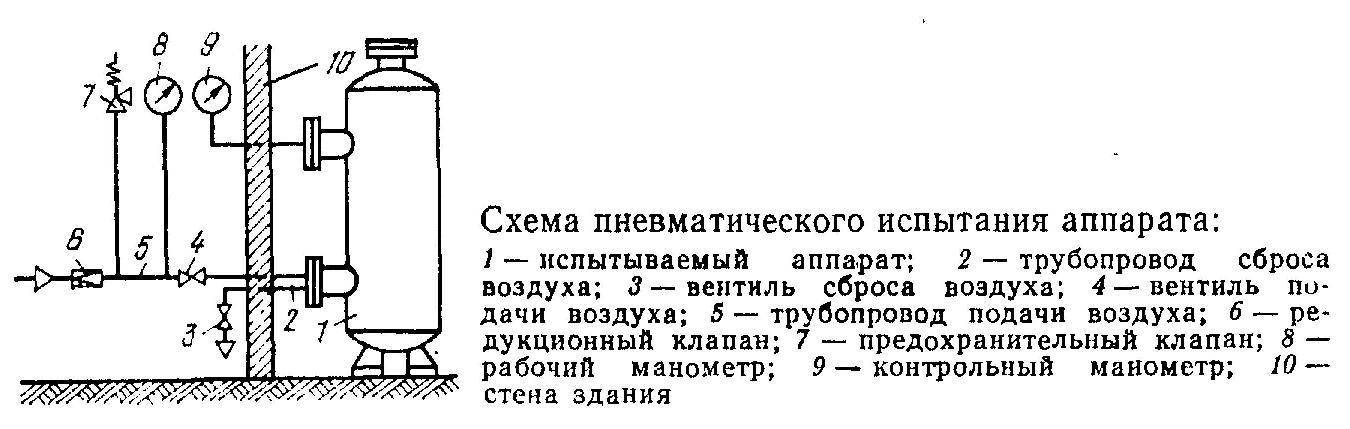

Пневматическое испытание прочности

Пневматическое испытание прочности

, если установлена арматура из чугуна, проводится при давлении не больше 0,4 МПа.

После проверки запрещается обстукивание водопроводных труб (какие лучше для горячего водоснабжения, написано ) молотком до снижения давления.

ВАЖНО!

Применяемые в расчетах формулы, коэффициенты могут различаться, в зависимости от области применения материалов, разработчиков испытаний. Необходимо пользоваться математическим инструментом, разработанным для конкретных трубопроводов (системы автополива — как сделать своими руками прочитайте )

Необходимо пользоваться математическим инструментом, разработанным для конкретных трубопроводов (системы автополива — как сделать своими руками прочитайте ).

Последствия при нарушении систематического проведения испытаний

Если не проверить работу новой магистрали и не заполнить акт о проведении испытаний, то контролирующие органы не разрешат ввести в эксплуатацию данный объект. При несоблюдении сроков испытаний для действующего трубопровода, это может повлечь поломку всей системы и принесет еще большие убытки. Только во время проверок системы под давлением можно увидеть мелкие неполадки в виде протечек в местах стыков. Протечки могут привести к ремонту труб и отключению всей сети.

Во время укладки современных сетей, у которых эксплуатационный срок равен более пятидесяти лет, можно провести одно испытание по окончанию монтажных либо ремонтных работ. В России почти все центральные магистрали смонтированы много десятилетий назад, поэтому нуждаются в постоянной проверке. Данные мероприятия позволят вовремя провести ремонт коммуникаций либо полностью заменить элементы конструкции.

Требования охраны труда по окончании работ.

5.1 Остановить работающее оборудование, выключить электродвигатель, обесточить оборудование путем отключения вводного выключателя.

5.2 Привести в порядок рабочее место, убрать инструмент и приспособления в отведенное место, убрать отходы производства (ветошь, опилки, просыпавшуюся стружку) в установленную тару согласно маркировки, подмести пол.

5.3 Сдать оборудование сменщику или мастеру, сообщить обо всех замечаниях и неполадках в работе и о принятых мерах по их устранению.

5.4 Убрать одежду в специальное отведенное место, вымыть руки теплой водой с мылом или принять душ.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Технология проведения испытаний

Испытания систем отопления (водоснабжения, газоснабжения и так далее) производятся в следующей последовательности:

- подготовка к проведению проверки;

- проведение испытаний;

- составление документов, в которых отражаются результаты.

Подготовка

Перед проведением испытаний необходимо:

- изучить документацию трубопровода, чтобы определить подходящее для испытаний давление. В соответствии с требованиями СНиП величина испытательного давления составляет 1,25 максимального давления, определенного техническими характеристиками системы, но не менее:

- 2 для трубопроводов, изготовленных из стали, чугуна, полиэтилена, стекла;

- 1 для трубопроводов, изготовленных из цветных металлов;

- 0,5 для фаолитовых трубопроводных систем;

- провести визуальный осмотр трубопровода с целью выявления явных признаков некачественной сборки или порчи комплектующих;

Визуальное выявление недостатков

- разбить трубопровод на отдельные участки. В большинстве случаев такая работа производится при необходимости проверки больших по длине систем. Частные бытовые трубопроводы на загородных участках (в коттеджных поселках) можно испытывать целиком;

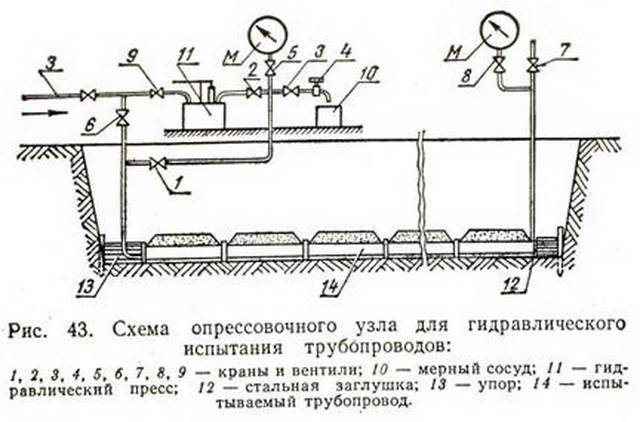

- установить в определенных частях системы оборудование, необходимое для проверки. К такому оборудованию относятся:

- вентили;

- заглушки;

- манометры;

- насос или компрессор для заполнения системы водой.

Установка оборудования для испытания

Испытательные работы строго запрещено проводить с использованием запорной арматуры, установленной на трубопроводе. Для проверки необходимо использование отдельных сертифицированных фитингов.

Определение прочности и герметичности

После завершения подготовительных работ производится испытание на прочность. Для этого:

- трубопровод или отдельный участок системы заполняются водой;

- нагнетается проверочное давление;

- выдерживается определенное время (достаточно 10 минут).

Установка проверочного давления для определения прочности системы

В ходе проверки запрещается снижать проверочное давление более чем на 0,1 МПа. Если снижение давления по каким-либо причинам произошло, то проверка производится вторично.

После истечения времени проверки требуется произвести осмотр и выявить образовавшиеся повреждения (трещины, деформация и так далее). Испытание считается пройденным успешно, если в ходе проверки не произошло падения давления (по манометру) и не выявлено повреждений. Если:

- повреждения обнаружены, то выполняется их устранение и повторная проверка;

- повреждения отсутствуют, то выполняется вторичная (окончательная) проверка прочности трубопроводной системы.

После испытания прочности системы трубопровода производится тест на герметичность сооружения:

- в бачке фиксируется уровень жидкости;

- устанавливается время проведения проверки;

- производится наблюдение за показателями давления в системе. Если протечек не обнаружено, то давление будет постоянным, а уровень жидкости в бачке не измениться.

Разгерметизация трубопровода

Как самостоятельно провести испытания на прочность и герметичность отопительной системы, смотрите на видео.

https://youtube.com/watch?v=ruN3puj3EyU

Составление документов

Результаты всех проверок заносятся в акт испытаний, который составляется инспектором и утверждается приемной комиссией.

В акте отражаются:

- дата проведения проверочных работ;

- состав комиссии;

- методика проведения проверки;

- уровень давления;

- результаты (полученные повреждения или их отсутствие, расчетные показатели объема и так далее);

- заключение о возможности использования системы.

Форма акта с результатами испытаний

Все гидравлические испытания производятся исключительно квалифицированными специалистами и с соблюдением всех норм и правил. После проверки производится промывка и опрессовка системы.

Условия для проведения испытаний

открытый доступ к наружным сетям

Проводить гидравлические испытания систем водоснабжения и водоотведения необходимо со всей ответственностью, осознавая сложность процедуры. Результат испытаний во многом зависит от грамотности их проведения. Потому их доверяют только специалистам, знающим меры безопасности и требования к подобным проверкам.

- Температура в помещении или на улице (если проверяется наружный водопровод) не ниже +5 градусов;

- Водопровод заполняется постепенно, начиная с магистрального участка. Потом вода заливается в стояки и мелкие локальные сети;

- Сначала заполняются нижние этажи, постепенно поднимаясь все выше. Это необходимо для вытеснения воздуха из труб и предотвращения формирования воздушных пробок;

- По окончанию гидравлических испытаний использованную воду сливают из системы водоснабжения и водоотведения;

- При гидравлических испытаниях горячего водоснабжения температура измеряется на крайних участках системы. В систему заливается вода расчетной температуры;

- В ходе гидравлических испытаний горячего водоснабжения тестируется состояние полотенцесушителей в ванных комнатах;

- Если необходимо протестировать эффективность работы водопровода, одновременно включаются все точки пользования в стояке. Этот этап испытаний не является обязательным.

Испытание водостоков

Испытание систем водостоков также проводится проливом. Для этого воде перекрывается выход через низ водосточных труб, и водосточная система наполняется водой до уровня воронки, имеющей самое высокое расположение. Время испытания – 10 минут. Проверяется, не уменьшился ли уровень воды в водостоке, и нет ли потёков. Если течей не обнаружено, испытания пройдены.

Как проложить канализационные трубы в частном доме: выбор, правила укладки, монтаж, схемы

Соединение пластиковых труб с металлическими

Канализационные трубы для наружной канализации

Врезка в канализационную трубу

Трубы НПВХ – применение в системах канализации, особенности, монтаж

Зачем и когда проводить гидравлические испытания?

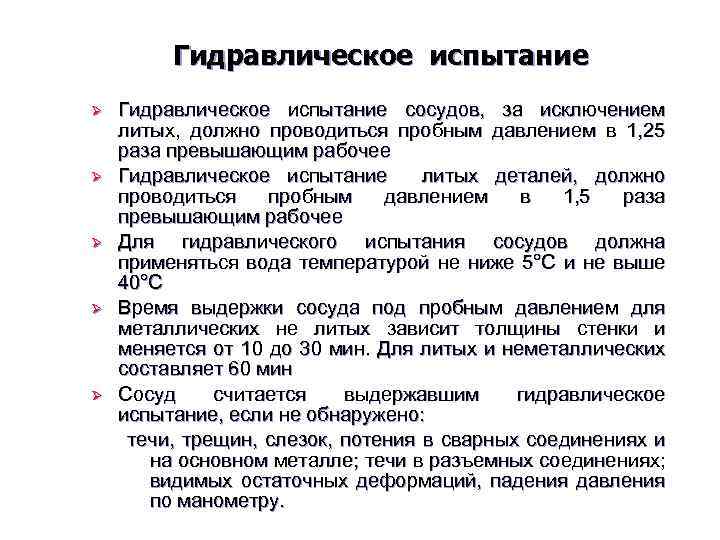

Гидравлические испытания – это вид неразрушающего контроля, который осуществляется для проверки прочности и плотности трубопроводных систем. Им подвергается все работающее оборудование на разных этапах эксплуатации.

В целом, можно выделить три случая, в которых испытания должны проводиться в обязательном порядке, в независимости от назначения трубопровода:

- после завершения производственного процесса по выпуску оборудования или деталей трубопроводной системы;

- после завершения установочных работ трубопровода;

- во время эксплуатации оборудования.

Испытания гидравлическим способом – это важная процедура, которая подтверждает или опровергает надёжность эксплуатируемой системы, работающей под давлением. Это необходимо для предотвращения аварии на магистралях и сохранения здоровья граждан.

Осуществляется проведение процедуры на гидравлическое испытание трубопроводов в экстремальных условиях. Давление, под которым оно проходит, называют проверочным. Оно превышает обычное, рабочее давление в 1,25-1,5 раза.

Особенности гидравлических испытаний

В систему трубопровода пробное давление подается плавно и медленно, чтобы не спровоцировать гидроударов и образования аварийных происшествий. Величину давления определяют не на глаз, а по специальной формуле, но на практике, как правило, оно на 25% больше рабочего давления.

Гидравлические испытания выявляют ненадежные соединения

Силу подачи воды контролируют на манометрах и каналах измерения. Согласно СНиП, допускаются скачки показателей, так как возможно быстрое измерение температуры жидкости в трубопроводном сосуде. При его наполнении нужно обязательно следить за скоплением газа на разных участках системы.

Такую возможность следует исключить еще на начальном этапе.

После заполнения трубопровода наступает, так называемое, время выдержки – период, во время которого испытуемое оборудование находится под повышенным давлением

Важно следить, чтобы оно находилось на одном уровне во время выдержки. После его окончания давление минимизируют до рабочего состояния

Обслуживающий его персонал должен ждать в безопасном месте, так как проверка работоспособности системы может быть взрывоопасна. После окончания процесса наступает оценка полученных результатов согласно СНиП. Трубопровод осматривается на наличие течей, взрывов металла, деформаций.

Применение манометров в системе отопления

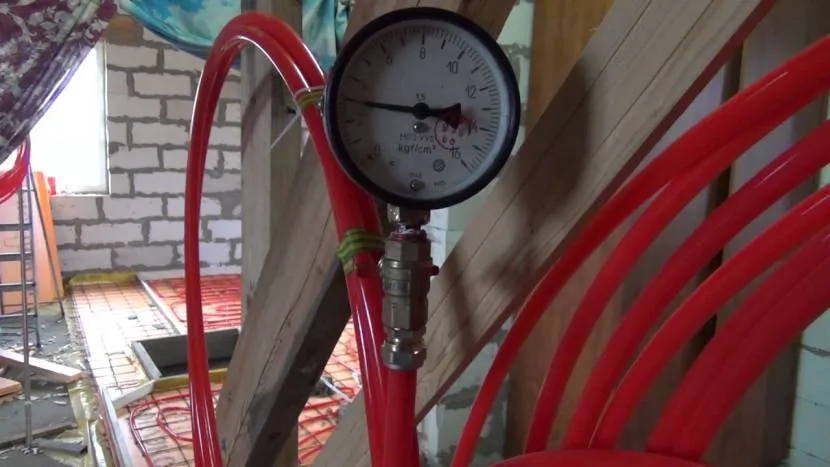

Манометр – это прибор, который определяет давление жидкостей и газов. Принцип его действия основан на уравновешивании действия газообразной или жидкой среды силой деформации мембраны или пружины. Этот прибор – один из обязательных элементов контроля параметров большинства инженерных коммуникаций.

Так, манометр для системы отопления нужен для мониторинга избыточного давления внутри котла и труб (см. Давление в системе отопления частного дома).

При этом они способны и просто информировать о состоянии теплоносителя, и передавать сигнал, блокирующий работу оборудования с целью предотвращения аварийной ситуации.

Установка прибора в системе отопления

Манометры монтируются с помощью специальных трехходовых фитингов. Благодаря им приборы меняются и обслуживаются без остановки всей отопительной системы. При этом с учетом разного давления на каждом участке, внутри оборудованного отопительным котлом дома (или квартиры) может устанавливаться больше одного манометра. Наличие нескольких приборов упрощает и манометрическое испытание трубопроводов, которое периодически проводится для контроля надёжности отопления.

Процесс установки манометра не представляет особой сложности для большинства людей – работы не требуют ни особого опыта, ни специализированных инструментов. Для монтажа прибора на специально предназначенный штуцер вполне достаточно наличия обычного слесарного набора. Впрочем, если выбран вариант с врезкой манометра в подающий трубопровод, для установки потребуется наличие сварочного аппарата.

Профессиональный гидравлический расчет систем отопления нужен не всегда, а только на крупных объектах.

Чтобы уберечь утеплитель от влаги, применяется гидроизоляция и пароизоляция, которые отличаются по своим характеристикам.

При использовании централизованного отопления установка прибора не входит в задачи пользователей – он размещается в составе гидроузла, обычно располагающегося в подвале здания. Идеальным местом для размещения манометра является участок непосредственно у котла. Между прибором и котлом нежелательно располагать другую арматуру (см. Как установить твердотопливный котел, обвязка).

Выбор манометра для системы отопления

Покупка и установка подходящего манометра – одна из главных задач при монтаже автономной отопительной системы. Неправильно вмонтированный прибор может стать даже причиной отказа в гарантийном обслуживании котла. А выбирать устройство можно из следующих вариантов:

- жидкостных моделей, самых простых, но не слишком подходящих для отопления;

- пружинных, к которым относится и манометр с термометром – прибор, позволяющий измерять ещё и температуру;

- мембранных;

- электроконтактных, тоже контролирующих температурный режим, но более дорогих;

- дифференциальных, объединяющих в себе параметры нескольких приборов.

Для автономных отопительных систем рекомендуется выбирать приборы с пружинными механизмами, в которых на изменение давления реагирует изгибающаяся и распрямляющаяся трубка, передвигающая стрелку по шкале.

При вполне удовлетворительной точности показаний они отличаются простотой конструкции (а значит, и меньшей вероятностью поломки) и неплохим диапазоном измерения. При этом они относятся и к самым недорогим манометрам.

https://youtube.com/watch?v=e_b9eRAXRqE

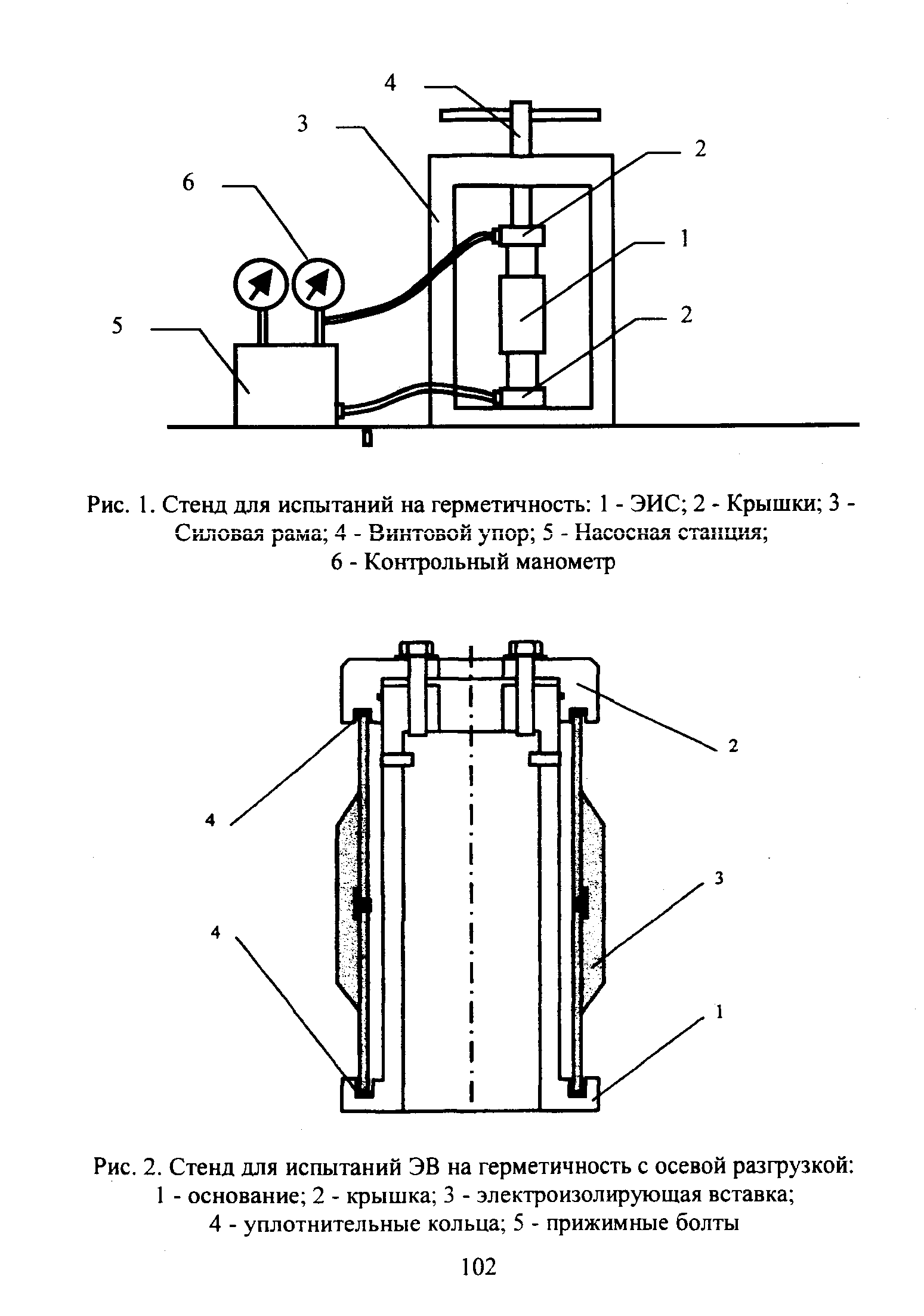

Стенды для проведения гидроиспытаний

Испытательные стенды для трубопроводной арматуры – исследовательское оборудование, в состав которого входят: станина, гидравлическая система, контрольно-измерительные приборы, дополнительные устройства. Проверка на стенде позволяет определять с высокой точностью одновременно несколько характеристик. В полевых условиях осуществить такие испытания и с таким уровнем точности невозможно.

Такие стенды адаптированы для тестирования арматуры на прочность, герметичность, функциональные возможности устройств. Эти испытательные комплексы востребованы для:

- входного контроля приобретенной арматуры;

- промежуточного и окончательного контроля на производственных предприятиях, изготавливающих арматурные элементы;

- проверки после ремонтных мероприятий;

- периодического контроля функциональности предохранительных клапанов.

Испытания на прочность и герметичность корпуса арматуры осуществляются при статическом нагружении повышенным давлением. Рабочая среда гидравлической системы – вода или масло.

Описание технологии

При эксплуатации теплоноситель (горячая вода) поступает от источника (нагревательное оборудование — например, котельная) по прямой магистрали к потребителю (например, жилой дом) и охлаждённый (после отдачи тепла в дома) возвращается по обратной магистрали в источник. При необходимости провести гидравлические испытания трубопроводов теплосетей (опрессовки) нужно:

1. Понизить температуру теплоносителя с 90°С до 40°С (так положено по технике безопасности при гидроиспытаниях).

2. Отключить потребителей (дома, чтобы не «порвать» их сети испытательным давлением).

3. Провести испытания (непосредственно опрессовки от источника), при которых рвутся слабые участки теплосети (примерно по одному порыву за ночь), обнаруживаются места повреждений.

4. Места повреждений локализуются (отсекают порванный участок трубопровода задвижками и пускают теплоноситель по обводной линии), затем происходит нагрев теплоносителя до нормы.

Итого — для проведения одного испытания от источника необходима примерно 1 неделя, и в течение этой недели жители сидят без горячей воды, а организации, обслуживающие тепловые сети, соответственно, не получают прибыли. Кроме того, пока не будет произведен ремонт порванного участка, невозможно испытать следующий за ним участок трубопровода — это может привести к нежелательным порывам в зимнее время, со всеми вытекающими последствиями (расследование причин аварии прокуратурой, поиск порыва под снегом, ремонт в холодное время года).

При проведении гидравлических испытаний от мобильных установок производства ЗАО «НПП «Машпром» организации, обслуживающие теплосети, имеют ряд преимуществ:

1. Нет необходимости отключать потребителей, и соответственно нести потери дохода, т.к. для испытаний установкой достаточно перекрыть основной подающий трубопровод и продолжать снабжать потребителей по обратному трубопроводу. Граждане не сидят без горячей воды.

2. Не требуется охлаждение всей магистрали теплоносителя — достаточно частичное охлаждение воды в испытуемом трубопроводе (гораздо меньше времени).

3. Имеется возможность проводить испытания вне зависимости от расположения источника — можно испытывать отдаленные и затрудненные для доступа давления от источника участки трубопроводов, локально подключаясь установкой к испытуемому трубопроводу, и нет необходимости «ждать» окончания ремонта ранее порванного трубопровода.

Организации, применяющие для опрессовок установки производства ЗАО «НПП «Машпром», теряют меньше денег за счёт уменьшения количества времени, затрачиваемого на опрессовки от источника и за счёт увеличения количества опрессовок установками (для повышения качества обслуживания в зимний период).

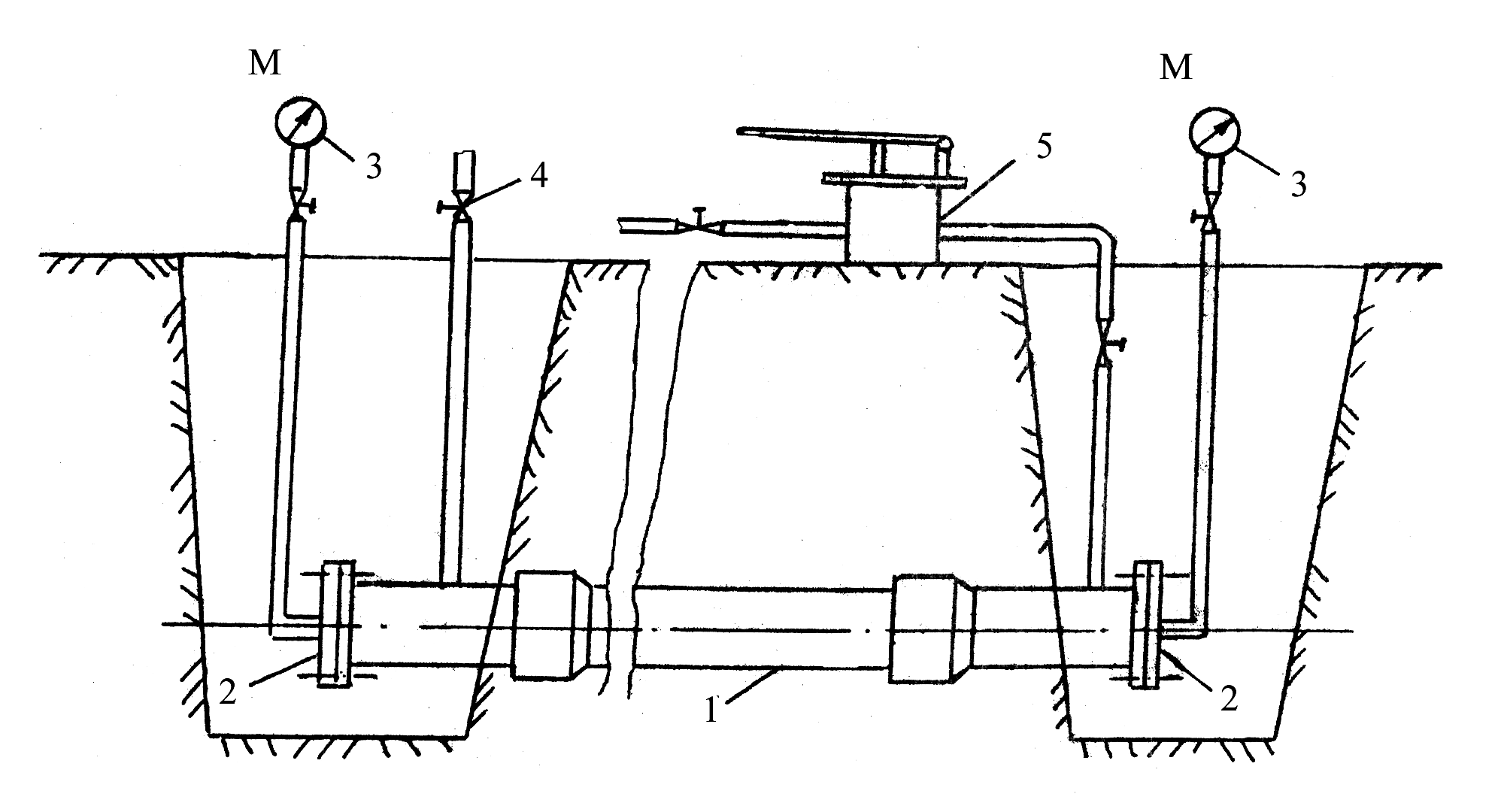

Как создают и измеряют давление

Изменение давления в изолированном контуре контролируют с помощью двух независимых манометров. Приборы предварительно проходят поверку с уточнением точности (погрешности) измерений. К испытаниям допускаются только опломбированные манометры, соответствующие следующим нормам ГОСТ 2405-63:

- Класс точности (допустимый процент погрешности измерения от шкалы): не меньше 1,5 (значение указывается на циферблате).

- Предел измерения. Шкала должна иметь запас измерения: предполагаемый напор не должен превышать трех четвертей от возможностей прибора.

- Диаметр корпуса: не меньше 15 см.

- Значение имеет диаметр резьбы штуцера и как он расположен (радиальный, осевой).

Манометры используются в изолированном контуре Источник quadra.ru Давление, которое будет создаваться в процессе проверки качества контура, вычисляется по формуле с использованием следующих параметров:

- Расчетного давления (если оно предоставляется изготовителем) или рабочего давления (на основе характеристик дома).

- Номинальное и допускаемое напряжение. Зависит от материала, из которого изготовлены трубы и рабочей (расчетной) температуры.

- Температура воды. Она должна находиться в пределах +5-40°C. Температура может выходить за данные рамки, если это предусмотрено в технических условиях коммуникаций.

- Температура воздуха. Она не должна опускаться ниже +5°C.

- Времени выдержки. Задается в проекте.

Если в проекте отсутствуют другие величины, при гидроиспытаниях трубопроводов проводят расчет испытательного давления. На практике для этого умножают рабочее давление данной системы на коэффициент, который зависит от материала труб и вида теста. Для стальных или чугунных контуров напорного типа он равен 1,5, для других материалов может снижаться до 1,25. Для испытания отопительных коммуникаций нормами СНиП предусмотрено проверочное давление 300 кПа (при стандартных показателях в 100 кПа).

Параметры гидроиспытаний зависят от материала труб Источник ataga.gda.pl

Методика гидроиспытаний на прочность и герметичность

Конкретные условия испытаний устанавливают, в зависимости от материала элементов системы — чугуна, стали, полимеров.

Испытательные мероприятия на прочность включают следующие этапы:

- В системе создают проверочное давление, которое держат в течение 10 минут. Если установленное давление снижается более чем на 0,1 МПа, проверку останавливают.

- Давление снижают до рабочих значений и поддерживают его путем подкачки воды.

- Трубопровод осматривают на предмет дефектов.

- Если дефекты обнаружены, то их исправляют и осуществляют повторную проверку.

- Если повреждений нет, то испытания сразу проводят повторно для подтверждения результатов первой проверки.

В соответствии с инструкциями, изложенными в нормативах, значение испытательного давления при гидроиспытаниях трубопроводов составляет 1,25 от максимального, установленного технической документацией на данную коммуникационную систему. Время гидроиспытания трубопровода на прочность не должно превышать 10 минут.

Контроль герметичности осуществляется в несколько этапов:

- фиксируется время начала испытаний;

- в измерительном бачке отмечают начальный уровень воды;

- определяют снижение давления в системе.

После проведения испытаний на герметичность рассчитывают дополнительный объем воды в испытуемом участке трубопровода.

Способы проведения гидропроверок:

- Манометрический: с помощью манометров, которые указывают все значения давления во время проверок.

- Гидростатический. Это наиболее популярный метод, позволяющий сразу установить поведение трубопроводной системы при повышенных нагрузках.

Пневматические испытания

Выполнение пневматических испытаний следует производить для стальных трубопроводов с рабочим давлением не выше 1,6 МПа (16 кгс/см2) и температурой до 250°С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготовителями в соответствии с ГОСТ 3845-75.

Установка чугунной арматуры (кроме вентилей из ковкого чугуна) на время испытаний не допускается.

Заполнение трубопровода воздухом и подъем давления следует производить плавно со скоростью не более 0,3 МПа (3 кгс/ см2) в 1 ч. Визуальный осмотр трассы (вход в охранную (опасную) зону, но без спуска в траншею) допускается при величине давления, равной 0,3 испытательного, но не более 0,3 МПа (3 кгс/см2).

На период осмотра трассы подъем давления должен быть прекращен.

При достижении величины испытательного давления трубопровода должен быть выдержан для выравнивания температуры воздуха по длине трубопровода. После выравнивания температуры воздуха испытательное давление выдерживается 30 мин и затем плавно снижается до 0,3 МПа (3 кгс/см2), но не выше величины рабочего давления теплоносителя; при этом давлении производится осмотр трубопроводов с отметкой дефектных мест.

Места утечки определяются по звуку просачивающегося воздуха, по пузырям при покрытии сварных стыков и других мест мыльной эмульсией и применением других методов.

Дефекты устраняются только при снижении избыточного давления до нуля и отключении компрессора.

Результаты предварительных пневматических испытаний считаются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, фланцевых соединениях, трубах, оборудовании и других элементах и изделиях трубопровода, отсутствуют признаки сдвига или деформации трубопровода и неподвижных опор.

Трубопроводы водяных сетей в закрытых системах теплоснабжения и конденсатопроводы должны быть, как правило, подвергнуты гидропневматической промывке.

Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов.

Промывка, как правило, должна производиться технической водой. Допускается промывка хозяйственно-питьевой водой с обоснованием в проекте производства работ.

Трубопроводы водяных сетей открытых систем теплоснабжения и сетей горячего водоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промывочной воды. По окончании промывки трубопроводы должны быть продезинфицированы путем их заполнения водой с содержанием активного хлора в дозе 75-100 мг/л при времени контакта не менее 6 ч. Трубопроводы диаметром до 200 мм и протяженностью до 1 км разрешается, по согласованию с местными органами санитарно-эпидемиологической службы, хлорированию не подвергать и ограничиться промывкой водой, соответствующей требованиям ГОСТ 2874-82.

После промывки результаты лабораторного анализа проб промывной воды должны соответствовать требованиям ГОСТ 2874-82. О результатах промывки (дезинфекции) санитарно-эпидемиологической службой составляется заключение.

Давление в трубопроводе при промывке должно быть не выше рабочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа (6 кгс/см2).

Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической – превышать расчетные не менее чем на 0,5 м/с.

Паропроводы должны быть продуты паром со сбросом в атмосферу через специально установленные продувочные патрубки с запорной арматурой. Для прогрева паропровода перед продувкой должны быть открыты все пусковые дренажи. Скорость прогрева должна обеспечивать отсутствие гидравлических ударов в трубопроводе.

Скорости пара при продувке каждого участка должны быть не менее рабочих скоростей при расчетных параметрах теплоносителя.

В каких условиях необходимо проводить гидравлическую проверку трубопроводов?

Необходимо осознавать, насколько сложной процедурой является гидравлические испытания водопроводных систем. От грамотности проведения данной процедуры во многом зависит надёжность самой конструкции, её качество. Потому работу доверяют только специалистам, обладающим соответствующей классификацией.

Требования к самим испытательным работам включают несколько позиций. Этого требует любая методика.

- Все точки пользования в стояке включаются одновременно для проверки эффективности. Но необходимость в данном этапе определяется индивидуально, на каждом из предприятий отдельно.

- Состояние полотенцесушителей тестируется, когда проверяют горячее водоснабжение.

- Измерения температуры проходят только по крайним участкам в системе. Вода заливается с заранее определёнными характеристиками.

- Жидкость должна быть полностью слита после завершения всех этапов мероприятий.

- Заполнение трубопроводов начинается с нижних этажей, постепенно переходя к верхним. Тогда воздух будет правильно вытесняться из труб. И нет опасности появления воздушных пробок в трубопроводе.

- Первый этап в заполнении водопровода затрагивает только магистральный участок. Только на следующих этапах переходят мелким локальным сетям, отдельным стоякам.

- На улице или в помещении во время проведения работ температура не должна опускаться ниже +5 градусов.

Тонкости опрессовки

Для гидравлической проверки используют два метода:

- Манометрический. Систему проверяют с помощью измерительной техники (независимых манометров). Это позволяет фиксировать изменения давления на протяжении тестирования, и на сновании измерений проводить расчеты. Метод объективно более точный.

- Гидростатический. Более распространенный способ, тестирование коммуникаций идет без привлечения манометров. Становится понятно, как ведет себя система при нестандартных нагрузках, выявляются ее слабые места.

Также важно понимать, что для эффективной работы важны не только гидравлические испытания водопровода, но и своевременная промывка системы. При монтаже трубопровода, а также во время ремонтных работ система неизбежно засоряется мелким мусором, что в будущем негативно отразится на функциональности контура (особенно отопительного)

Эффективность циркуляции теплоносителя также снижается, если в контуре образовались воздушные пробки. О том, что часть воздуха не была вытеснена из системы, свидетельствуют дополнительные шумы, возникающие в процессе нагрева; это может повлиять на отдачу тепла в помещения.

Испытание давлением системы теплого пола Источник ytimg.com