Нюансы изготовления цельнотянутой трубы

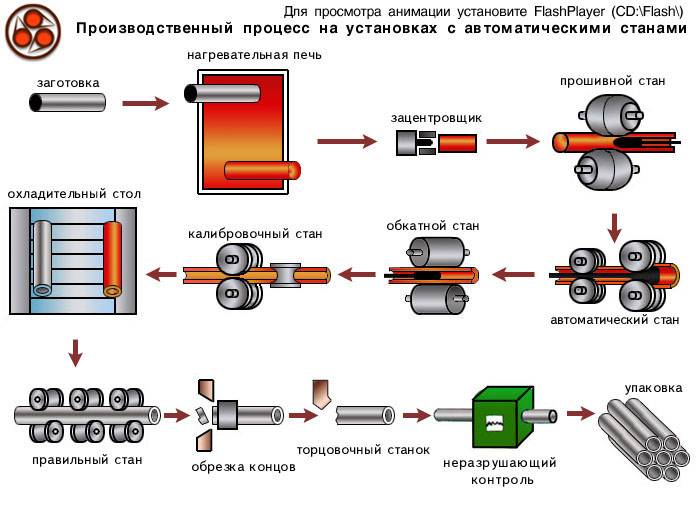

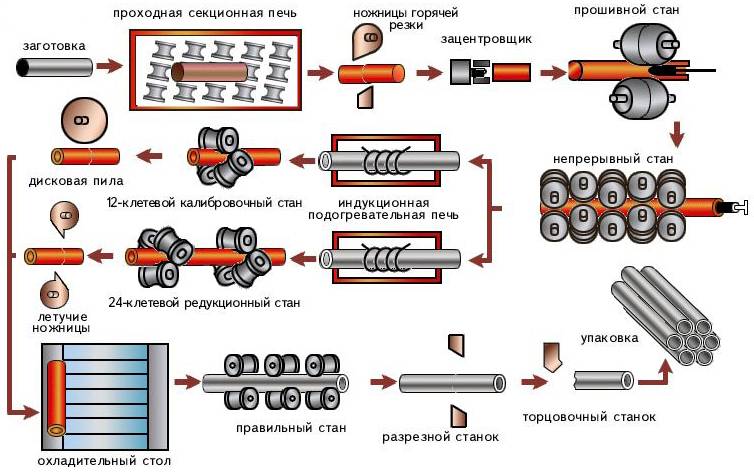

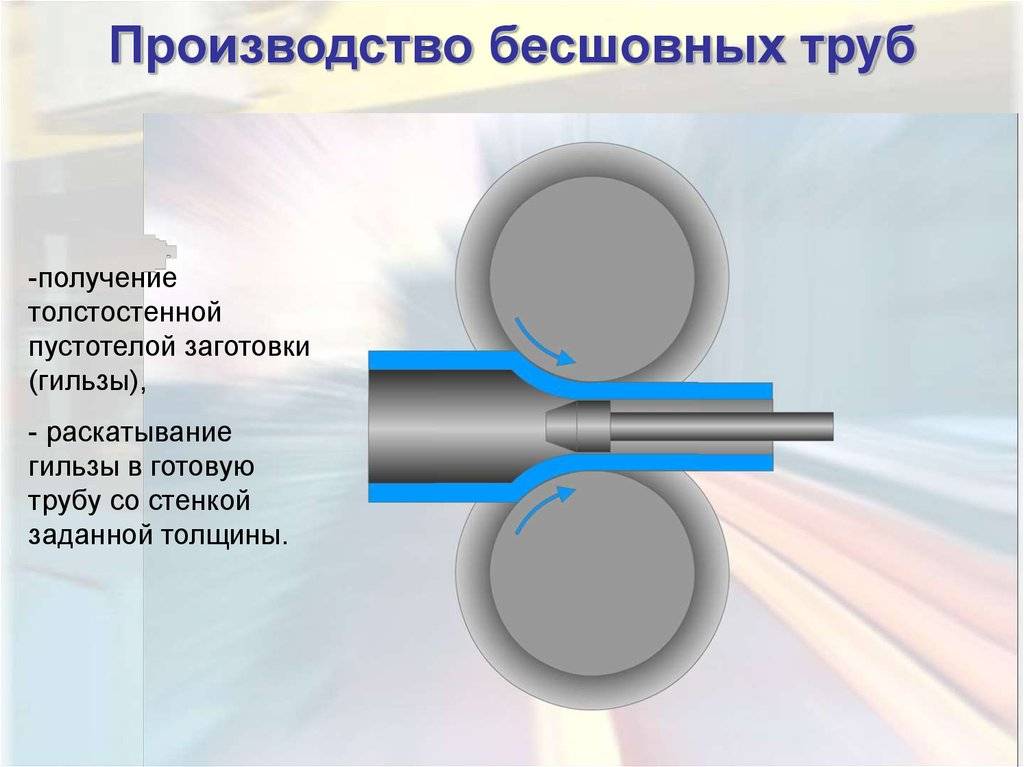

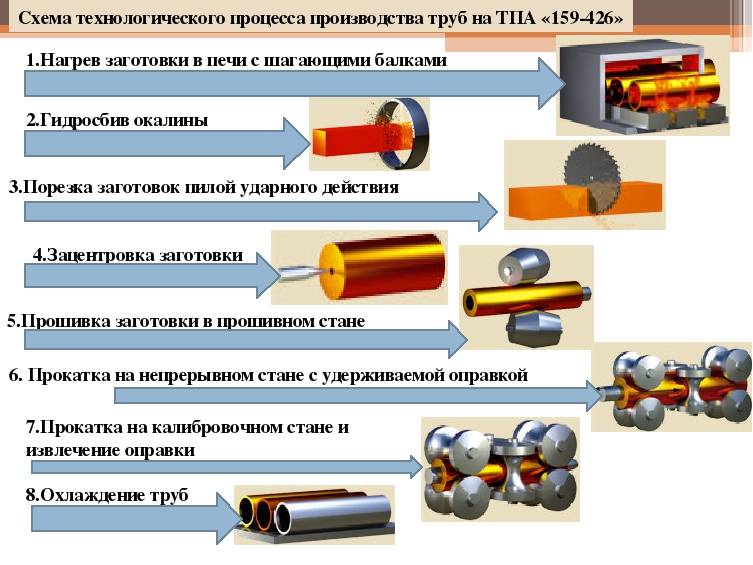

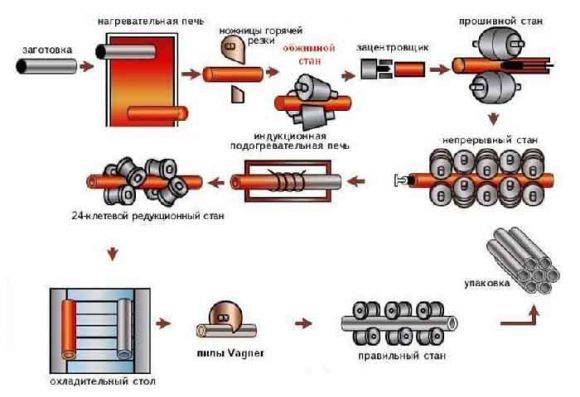

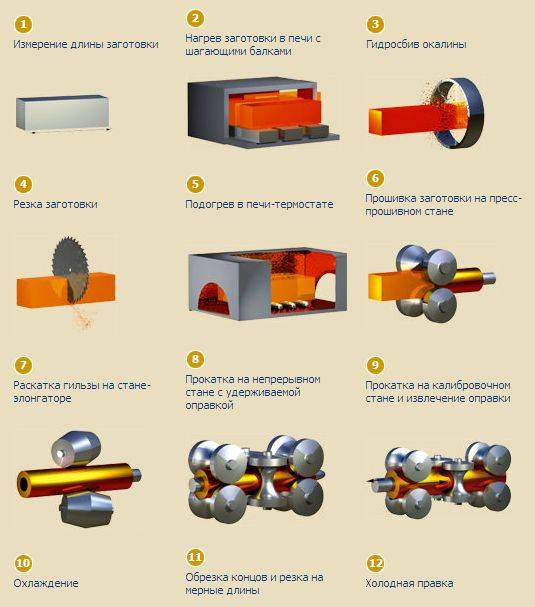

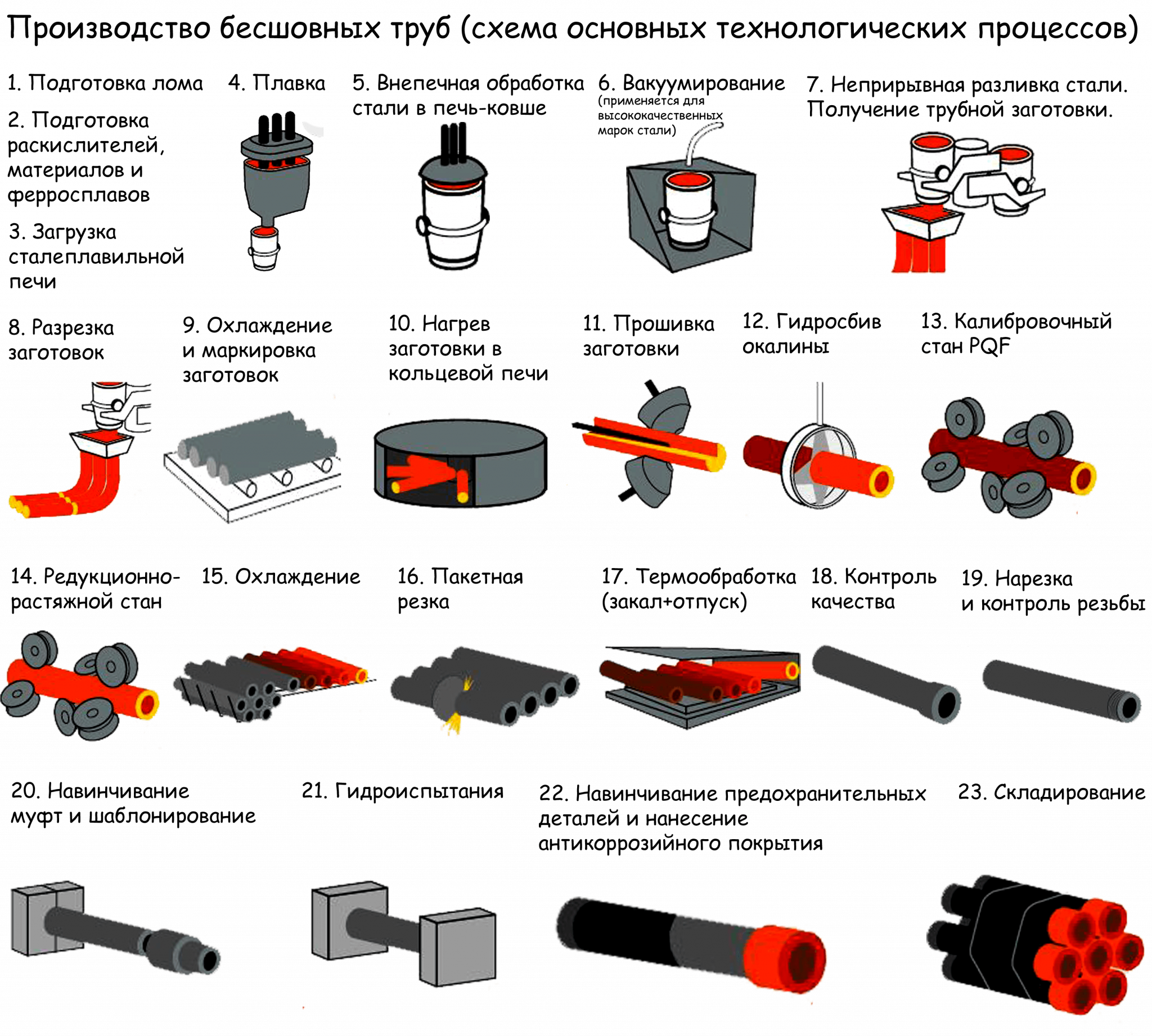

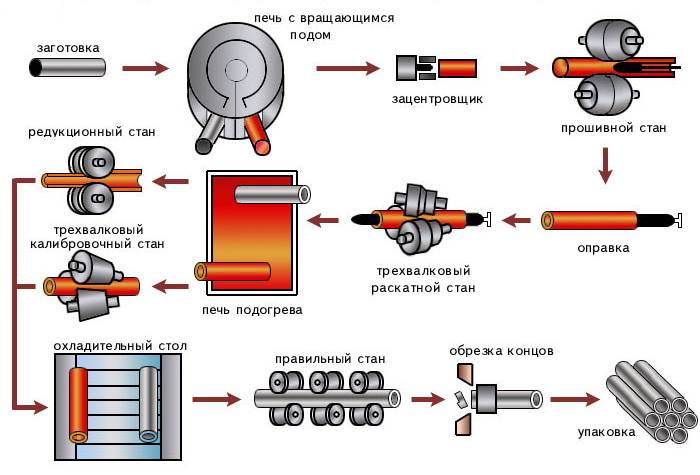

Изделие цельнотянутое, которое к тому же не имеет швов, считается одним из видов бесшовной продукции, в изготовлении, которого используют одинаковую технику производства и имеют дело с горячим прокатом, что позволяет получить в результате высокие показатели свойств таких, как прочность. Применяя способ, который заключается в вытягивании из горячей металлической массы заготовку для изделия, получается надежная и прочная продукция. После того как заготовочная деталь сформирована, она становится пригодной для процесса калибрования.

труба цельнотянутая нержавеющая

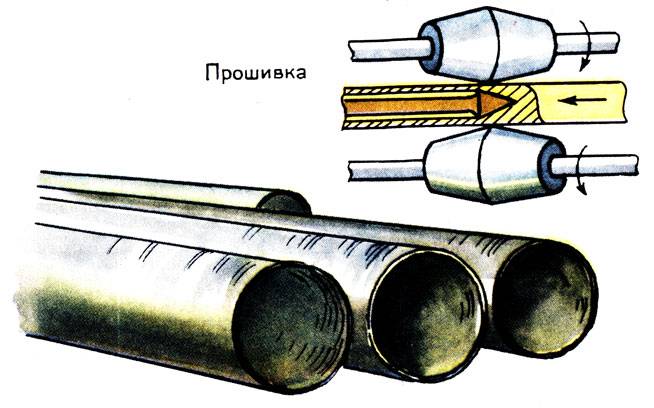

Бесшовные изделия из горячего проката можно получить на специальном оборудовании, в частности, на прокатном станке (отверстие получают по принципу прошивания). Помимо известных способов, еще имеются альтернативные методы, например, высверливать отверстие в цилиндрах (заготовочных деталях).

Все указанные способы изготовления нацелены на один результат в итоге создать монолитную продукцию, которая сможет отличаться своей однородностью, что означает то, что будет иметь преимущественные черты перед иными разновидностями труб. В такой ситуации цельная структура трубы обеспечит свойство надежности, высокий уровень устойчивости к коррозийным образованиям, стойкость к воздействию высокого давления.

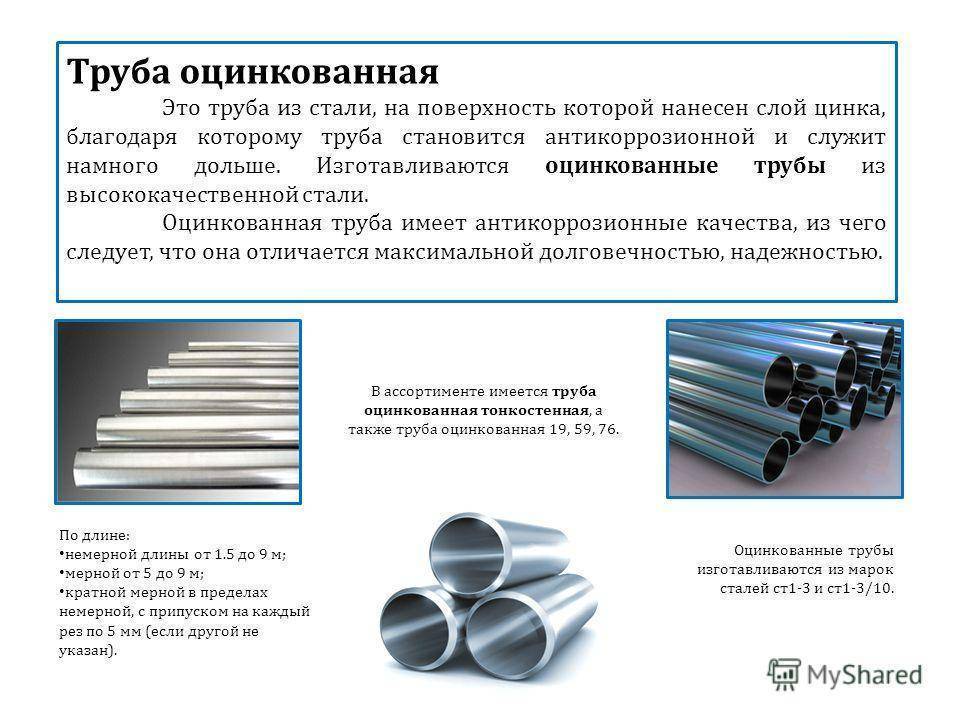

На цельнотянутое изделие в большинстве случаев наносят слой цинка, что обеспечивает отсутствие обязательного применения вспомогательных мероприятий, направленных на защиту от коррозии. Оцинкованная продукция не предполагает обязательного нанесения грунтового или красящего вещества, исключение составляет лишь резьбовые участки, а, точнее, соединительные узлы, где наблюдается повреждение верхнего оцинкованного покрытия. Чтобы избежать аварийных ситуаций на стыковочных местах, цельнотянутую трубу необходимо соединить при помощи фитинга или муфты, которые, в свою очередь, также выполняются из однородного с изделием материала.

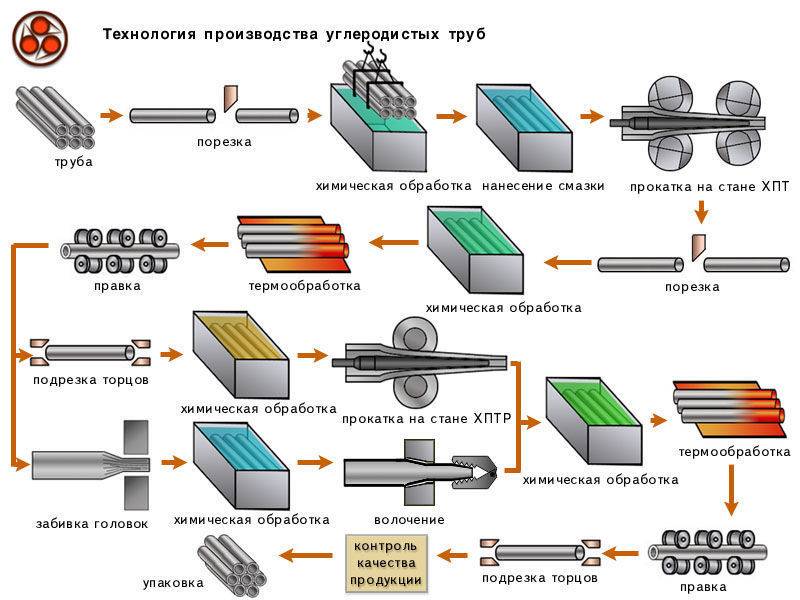

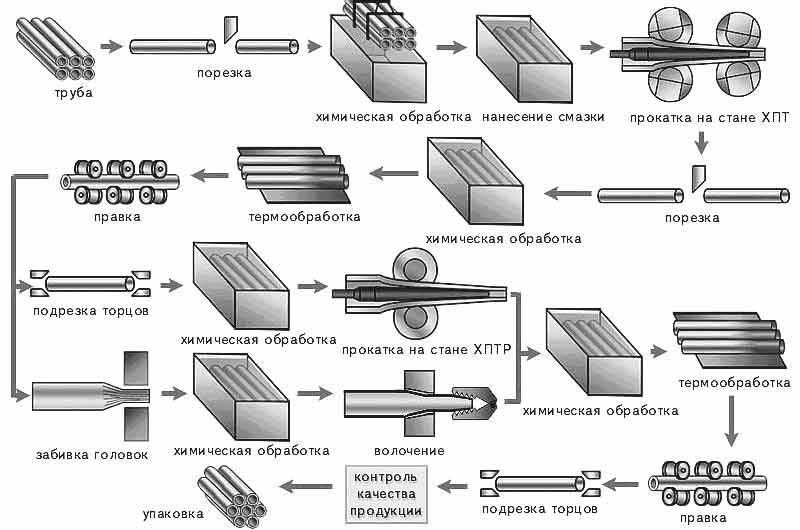

Особенности холоднодеформированных труб

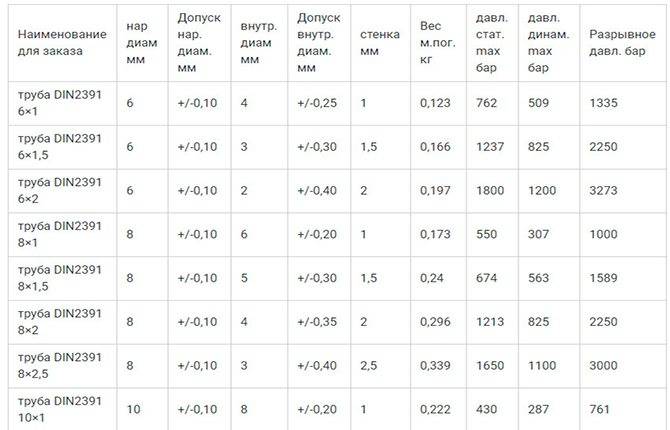

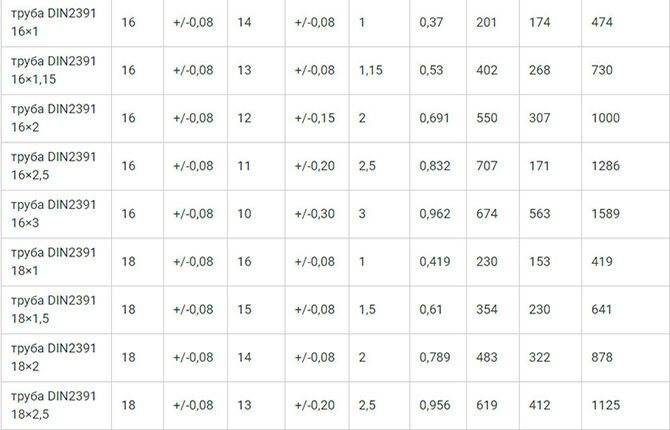

Холоднодеформированные трубы производят по государственным стандартам 8733 и 8734 путем волочения нагретой металлической заготовки в виде гильзы на специальных станках при низких температурах. Режим устанавливают в зависимости от характеристик плавления стали. На следующем этапе охлажденное изделие отправляют на полосу прокатных валов, где по выставленным параметрам достигается максимальная точность размеров.

Достоинства такого способа в следующем:

- Прочность детали выше, чем при горячекатаном производстве. Поэтому продукцию используют при работе с высоким давлением.

- Достигается максимальная точность внешних размеров и диаметра.

- Технология позволяет изготавливать трубы с небольшим диаметром и тонкими стенами.

Труба бесшовная сталь 20, ГОСТ 8732-78

В данном разделе Вы можете купить бесшовные трубы из стали марки 20 по ГОСТ 8732-78, а также ознакомиться с их основными техническими показателями и сортаментом.

Бесшовная труба: характеристики и особенности

Трубопрокатные предприятия производят большой ассортимент самых различных труб, которые применяются во многих отраслях народного хозяйства, прежде всего в промышленности и строительстве. Эта продукция пользуется неизменным спросом и отвечает самым разнообразным требованиям – от диаметра и толщины стенок до материалов и способов производства.

В наши дни самое широкое применение получили трубы стальные бесшовные. Их производство и использование в массовых масштабах стало возможным благодаря разработке и внедрению специальных станов. Отсутствие швов, а значит, лишних рисков, обусловливает использование этих труб практически во всех отраслях промышленности. И прежде всего в тех, где особо требуются гарантии качества (автомобильной, судостроительной, авиационной, сфере жилищно-коммунального хозяйства).

Сортамент бесшовных труб объединяет большую категорию изделий трубного металлопроката, имеющих различные параметры и характеристики. Главным объединяющим признаком этой продукции является то, что применение особых технологий позволяет обойтись без сварного или паяного соединения. Другими словами, каждая труба имеет цельную структуру, что обуславливает ее повышенную прочность.

Разновидности изделий, входящие в сортамент горячедеформированных труб, могут использоваться для монтажа трубопроводов, работающих под значительным давлением. В строительстве они могут применяться для монтажа металлоконструкций в качестве достаточно нагруженных элементов. Кроме этого, распространенной областью применения горячекатаных труб является машиностроение, где они используются для изготовления деталей аппаратов, машин и механизмов.

Особо стоит остановиться на таком виде бесшовных труб, как горячекатаные диаметр 108мм. Их производят с использованием двойного проката: первый с холодной эмульсией, второй — с теплой. Это обеспечивает трубам высокую коррозионную и механическую стойкость. В зависимости от области применения, стенка может иметь толщину от 5 до 16 миллиметров.

Благодаря своим характеристикам, главными из которых являются высокая износоустойчивость и способность выдерживать мощные нагрузки, бесшовная горячекатаная труба 426 нашла свое применение в устройстве тепловых сетей, строительстве нефте- и газопроводов, а также в химической и других отраслях промышленности. Список сфер использования этого вида трубопрокатной продукции значительно расширяется за счет наличия различных параметров, касающихся, в частности, диаметра и толщины стенки.

Отвечая требованиям сегодняшнего дня, трубопрокатная промышленность все больше наращивает объемы выпускаемой продукции, значительная часть которой приходится на производство как холоднокатаных (труба 32 мм), так и горячекатаных бесшовных труб (для примера труба 273 мм).

У нас вы сможете купить весь сортамент бесшовных труб, различающихся по технологии изготовления (катаные, кованые, тянутые и др.) и по марке стали (трубы нержавеющие и прочий коррозионностойкий прокат). В ассортименте присутствуют любые типоразмеры. Вся продукция поставляется от лучших отечественных производителей и полностью отвечает требованиям стандартов.

Классификация и характеристики стальных труб по ГОСТ

Соответствие элементов системы нормативным требованиям является гарантией длительного срока службы трубопровода. Качественные стальные трубы в Нижнем Новгороде могут использоваться при монтаже открытых и закрытых трубопроводов различного назначения. Такие изделия могут быть разделены на типы в зависимости от размера и метода производства.

Классификация труб

Стальной прокат принято делить на типы, в зависимости от:

- Формы поперечного сечения. Они могут быть не только круглыми, но и овальными, квадратными, сегментными, с различным количеством граней и другими.

- Величины наружного диаметра. К средним стальным трубам относится прокат, диаметр которых находится в интервале 102 – 426 мм. Если параметр больше – металлопрокат считается большим, меньше – малым.

- Длины. Нормативные документы предписывают изготовление стального проката мерной, кратной мерной либо немерной длины.

- Класса. Металлопрокат первого класса поставляется без заусенцев и с обрезанными краями. Второй класс предполагает только порезку на трубы нужной длины.

Способ производства стальных изделий позволяет произвести деление на:

- Электросварные, которые могут быть прямошовными или спиралешовными в зависимости от положения сварного шва относительно оси изделия. В первом случае сварной шов параллелен оси трубы, во втором – располагается по спирали,

- Бесшовные, изготавливаемые при различной температуре нагрева. Могут быть горячедеформированными и холоднодеформированными.

Если стальные трубы предназначены для эксплуатации в особых условиях, они часто поставляются с антикоррозийным покрытием. Прокат может покрываться слоем цинка, экструдированного полиэтилена и другими составами.

Основные характеристики

Нормативные документы регламентируют характеристики стальных труб в зависимости от особенностей изготовления. К основным характеристикам стоит отнести:

- Наружный диаметр. Меняется широком диапазоне и зависит от способа производства конкретного изделия.

- Внутренний диаметр.

- Толщина стенки. Производители предлагают тонкостенные и толстостенные изделия. Параметр зависит от отношения наружного диаметра к толщине стенки. Тонкостенным считается прокат, у которого данное соотношение не выходит за 12,5 – 40 либо толщина стенки не превышает 1,5 мм.

- Длина стального металлопроката. Мерная регламентирована нормативными требованиями. Возможна поставка металлопроката, длина которого кратна стандартному значению либо является немерной.

Так, основные характеристики электросварных изделий устанавливает ГОСТ 1050. Более детальная информация о прямошовных представлена в ГОСТ 10704 – 10706, о спиралешовных — в ГОСТ 20295. Требования к квадратному прокату устанавливает ГОСТ 8639, а к прямоугольному — ГОСТ 8645.

Ориентируясь на технические характеристики конкретной стальной трубы, определяют ее срок службы, возможный температурный режим эксплуатации, рабочую температуру и давление.

Классификация и характеристики стальных труб по ГОСТ

Соответствие элементов системы нормативным требованиям является гарантией длительного срока службы трубопровода. Качественные стальные трубы в Нижнем Новгороде

Характеристики

Параметры, влияющие на качество стальных изделий:

- способ производства;

- размеры (диаметр);

- толщина;

- наружное покрытие;

- перфорация.

Характеристика стальных труб зависит от того, есть ли шов в изделии. Бесшовные намного надежнее и прочнее, т.к. шов сам по себе — уязвимое место.

Стальная труба

Главный показатель стальных коллекторов – пропускная способность, которая варьируется от диаметра этих изделий (чем больше внутренний диаметр, тем лучше). Производство труб большого диаметра находит применение в строительстве и для усиления несущих конструкций в шахтах и скважинах.

Чтобы коллектор выдерживал высокое давление и при этом не пострадала его конструкция, повышают толщину стенок.

В зависимости от целевого предназначения стальные изделия покрывают сверху цинком, хромом, и это тоже влияет на качественные показатели.

Перфорированные стальные трубы используются как обсадка при бурении (для дренажных и водных систем).

Еще один характерный показатель — шероховатость стальных труб – является индивидуальной величиной для каждой стенки. Она бывает равномерной и эквивалентной. Коэффициент шероховатости стальных труб – характеристика, которую необходимо учитывать при проектировании напорных трубопроводных систем, чтобы определить необходимую толщину и диаметр коллектора.

Основные свойства

Бесшовные трубы считаются одним из наиболее значимых элементов производственных конструкций. Высокая надежность оборудованных магистралей гарантирована, благодаря отсутствию швов в трубах. Изделия достаточно хорошо переносят механическое воздействие, поскольку имеют очень высокие эксплуатационные характеристики.

Разнообразие изготавливаемой продукции обуславливает возможность расширения спектра применения изделий. На отечественном и зарубежном рынках металлопроката существует много видов бесшовных труб, отличающихся по конфигурации, габаритам, форме, а также материалам, из которых они изготовлены. В зависимости от разновидности сечения классифицируются квадратные, круглые или прямоугольные трубы.

Применение бесшовных горячекатаных труб требует достаточно высокой надежности, поэтому их делают максимально прочными.

По ширине стенок горячекатаные трубы делятся на:

- Толстостенные.

- Тонкостенные.

В толстостенных трубах толщина металлической прослойки достигает 12,5-40 мм. Тонкостенные металлические прослойки дстигают 6-12,5 мм. Точность наружного диаметра может быть обычная или повышенная.

Длина бесшовной трубы составляет от 4 до 12,5 м.

Горячедеформированные изделия изготавливаются из специальной углеродистой легированной стали. По этой причине продукция металлопроката наделена высокой устойчивостью к коррозии может использоваться в условиях взаимодействия с агрессивной химической средой.

Специалисты различают несколько основных классов бесшовных труб, различаемых по свойствам используемого металла:

- С нормированием механических качеств;

- Химической составляющей;

- Механической и химической составляющей;

- Корректировка химического состава на изделиях, не прошедших предварительную термическую обработку;

- Без химического и механического нормирования.

Существует 5 основных групп горячекатаных изделий:

- А – с корректировкой механических характеристик;

- Б – с корректировкой химических характеристик;

- В – с обязательной корректировкой химических и металлических характеристик;

- Г – корректировка химической составляющей и контроль за механическими характеристиками на образцах;

- Д – с корректировкой показателей устойчивости к гидравлическому давлению.

Разные классы бесшовных труб наделены индивидуальными техническими характеристиками и применяются там, где подобная специфика оптимальным образом соответствует эксплуатационным запросам пользователей. Например, толстостенные изделия используются для строительства водо- и газопроводных магистралей.

Бесшовные горячекатаные изделия зачастую используются в нефтегазовой промышленности, отрасли машиностроения, а также в коммунальном хозяйстве. Большая часть изготавливаемых в России и Белоруссии изделий металлопроката экспортируется из страны.

Бесшовные трубы, производимые из цельных металлических слитков, нельзя использовать для перевозки вредных веществ, пожароопасных материалов, для транспортировки горячей воды или пара.

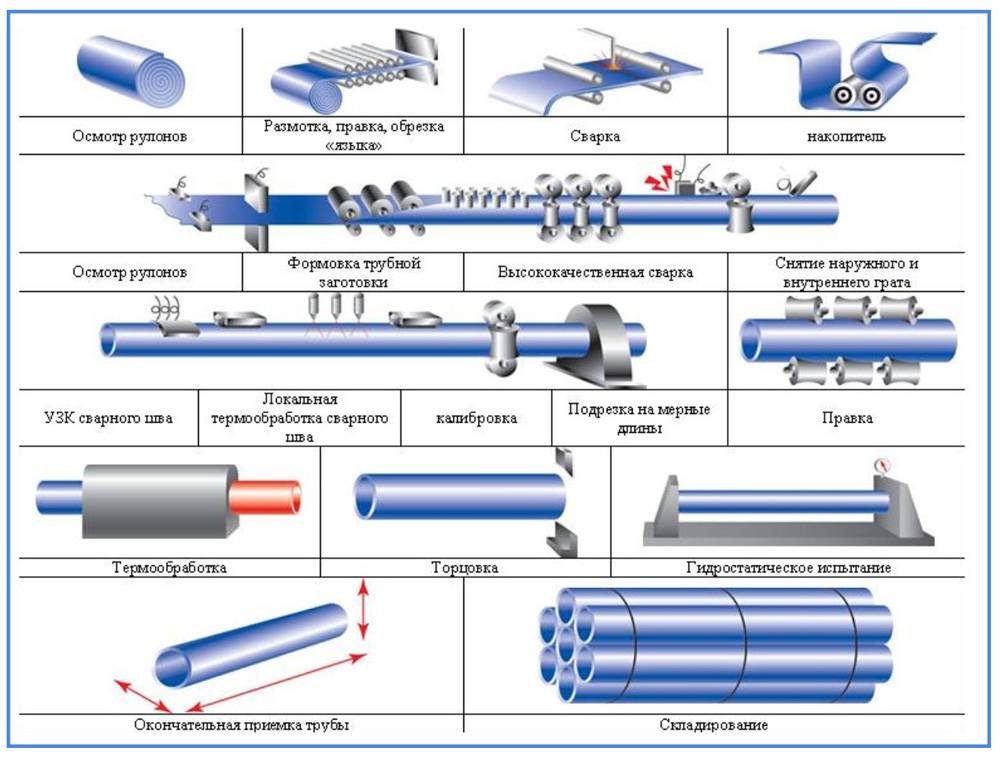

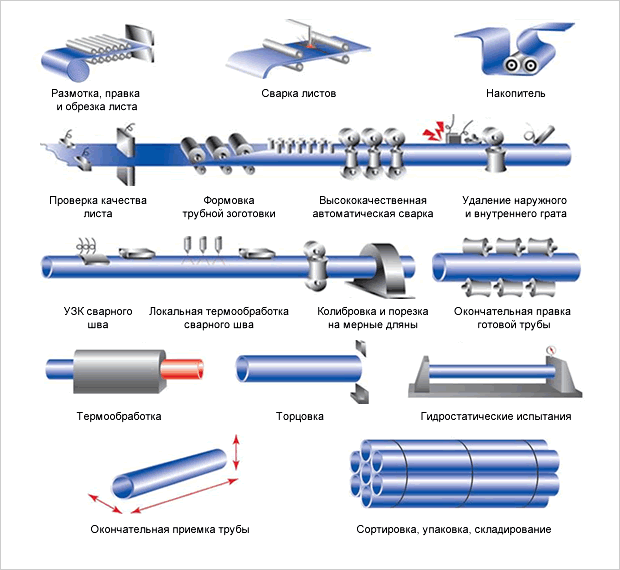

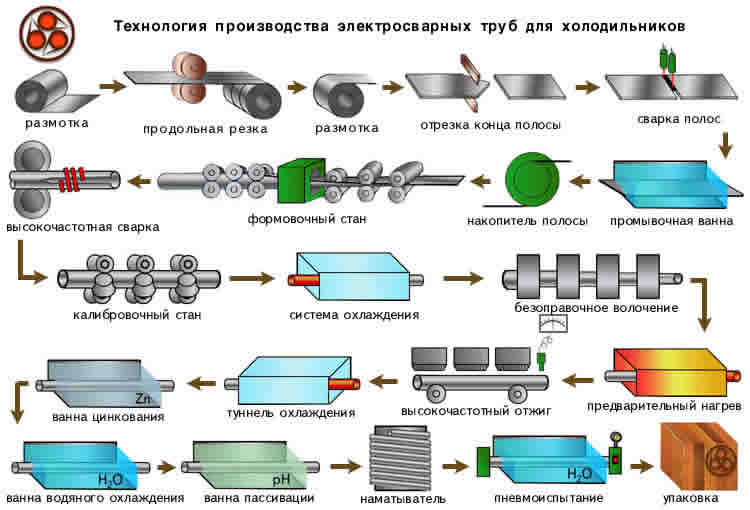

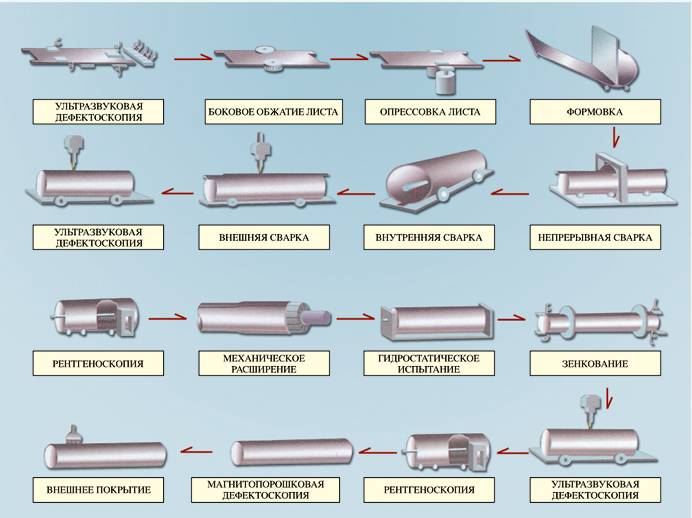

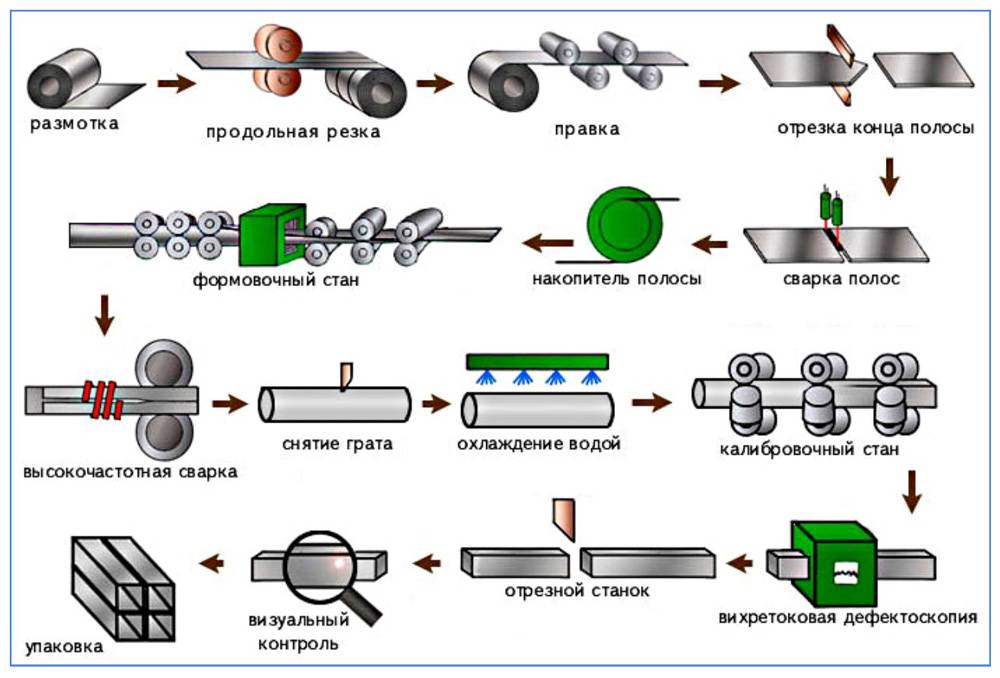

Изготовление сварных стальных труб

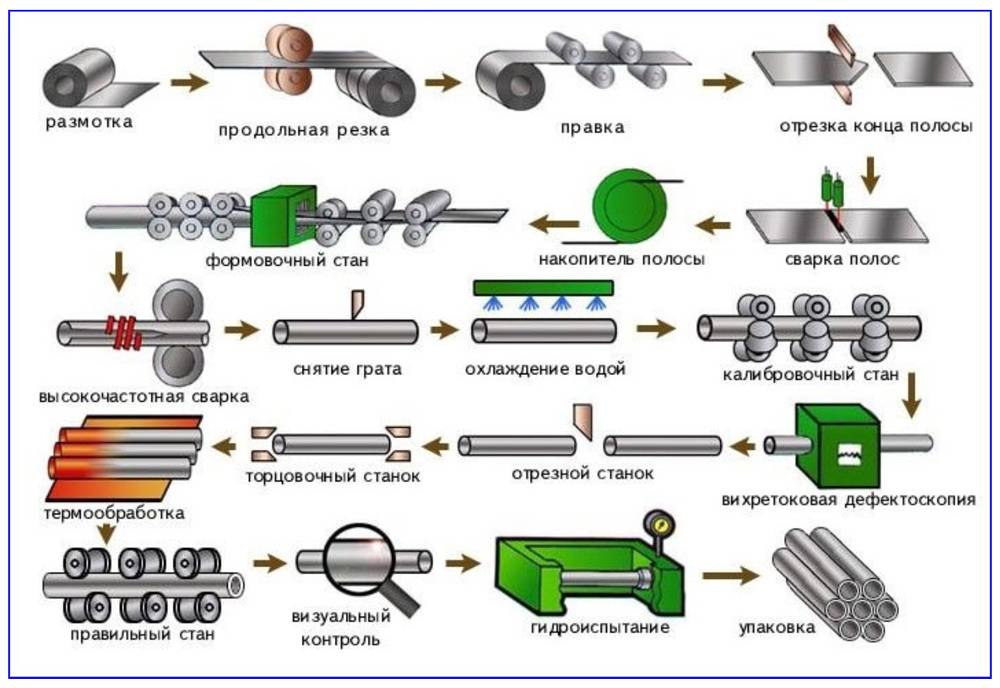

На сегодняшний день процесс изготовления трубы сварной может осуществляться различными способами, наиболее распространенными из которых являются печная сварка, электросварка и сварка в защитном газе.

Печная сварка стальных труб

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы – полосы металла, являющиеся заготовкой для будущей сварной трубы.

Данная технология подразумевает высокотемпературное воздействие на стальные штрипсы – полосы металла, являющиеся заготовкой для будущей сварной трубы. Штрипса направляется в специальную туннельную печь и прогревается там до 1300°C. На выходе из печи боковые кромки штрипсы обдуваются направленным потоком воздуха, в результате которого их температура повышается до 1400°C. Одновременно с этим происходит очистка кромок от окалины, которая могла бы ухудшить качество сварного шва.

Далее полученная горячая заготовка пропускается через настроенный под определенный диаметр формовочно-сварочный стан, придающий будущему изделию необходимую форму. После второй обдувки воздухом кромки штрипсы свариваются под действием высокой температуры и заданного давления. Получившаяся заготовка еще раз протягивается через печь и формовочные валики, дополнительное обжатие которых призвано улучшить качество получившегося сварного шва. Трубы, изготовленные методом печной сварки, относятся к классу горячедеформированных.

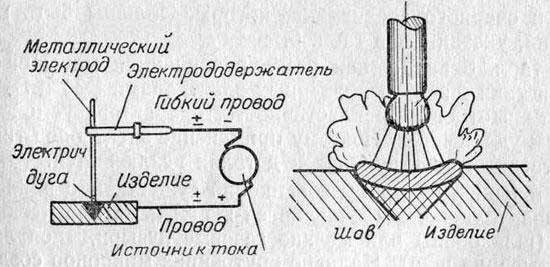

Электросварка стального трубопроката

Стальные сварные трубы, изготовленные при помощи электрической сварки, наиболее распространены, ведь указанный способ позволяет получить тонкостенные изделия большого диаметра с высоким качеством поверхности и хорошим швом. Из всех видов электрической сварки в производстве труб, особенно для магистральных трубопроводов, наиболее часто применяется дуговая сварка под флюсом.

Кромки заготовок с обеих сторон свариваются электродуговой сваркой, в результате чего на поверхности изделия образуется продольный или спиральный шов.

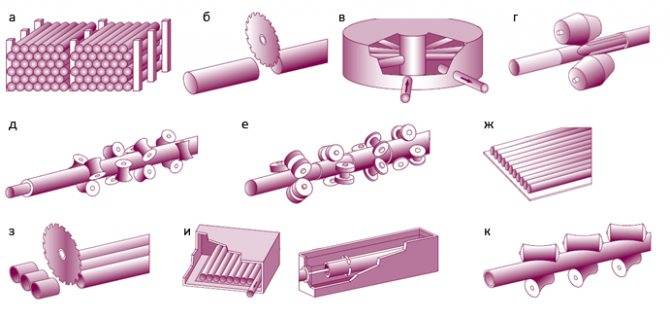

Технология производства в данном случае состоит из нескольких этапов. При помощи специальных прокатных станов холодные стальные листы проходят процедуру формовки, в результате которой превращаются в трубные заготовки. В процессе изготовления прямошовных труб любого диаметра обычно применяется валковая формовка. Прессовая формовка используется для изготовления полуцилиндров или круглых заготовок для прямошовных изделий большого диаметра. Если же требуется произвести формовку стали для изготовления спиралешовных труб, применяются валково-оправочные станы или станы втулочного типа.

В дальнейшем, в зависимости от вида изготавливаемой трубы, кромки заготовок с обеих сторон свариваются электродуговой сваркой, в результате чего на поверхности изделия образуется продольный или спиральный шов. После снятия гранта со шва и охлаждения трубы водой она поступает в калибровочный стан, позволяющий добиться точного соблюдения диаметра заданным параметрам по всей длине. Далее труба проходит визуальный и ультразвуковой контроль качества шва, а также специальное гидроиспытание, предназначенное для проверки прочности шва высокому внутреннему давлению, которому изделие будет подвергаться в процессе эксплуатации. После повторной проверки ультразвуком трубы без выявленных дефектов отправляются потребителям.

Стальные сварные трубы, изготовленные при помощи электрической сварки, наиболее распространены, ведь указанный способ позволяет получить тонкостенные изделия большого диаметра.

Сварка в защитном инертном газе

Данная технология наиболее востребована в процессе сварки труб из высоколегированной и нержавеющей стали. При сварке указанных металлов обычной сваркой происходит карбидизация легирующих элементов, значительно ухудшающая качество шва. Заметно улучшить качество последнего позволяет использование в процессе сварки защитных газов: аргона, гелия или углекислого газа.

Сварка в защитной среде одновременно сочетает в себе преимущества как газовой, так и электрической сварки. Будучи тяжелее воздуха, защитные газы вытесняют его из рабочей зоны сварки, полностью исключая взаимодействие сварочной ванны с атмосферой. Производится сварка труб в защитной среде при помощи вольфрамовых электродов. Получившиеся швы качественно свариваются, составляя с трубой единое целое, поэтому данный способ обеспечивает полную герметичность и прочность получившегося изделия. Стальные трубы, изготовленные методом электросварки и методом сварки в защитном газе, относятся к классу холоднодеформированных.

Общие сведения о стальной продукции

Продукция из стали отличается сложностью и длительностью процессом создания, но спрос на нее остается на высоком уровне.

Трубы из стали бывают:

- -бесшовными.

- -котельными.

- -электросварными.

- -профильными.

Государственные стандарты предъявляют ко всем изделиям свои требования, указанные в Гост 10705- 80, Гост 10706 — 80, Гост 20295 – 85, Гост 8696 – 74, Гост 3263 – 75.

Трубы могут подвергаться обработке изоляционными материалами, пластмассой, либо лаком, или краской.

Для сварного метода используют различную технологию:

1.холоднодеформированную.

2.электросварную.

Бесшовные трубы изготавливают методом катки: холодной либо горячей.

Каждая предусматривает шесть классов, которые определяют:

1.по материалам, из которых изготавливают.

2.по целостности труб в поперечном разрезе.

3.по техническому назначению.

4.по способу изготовления.

5.по внутренней форме трубы.

Классы труб:

1.Трубы первого класса называют газовыми либо стандартными. Трубопрокаты используют для организации газоотведения, либо подачи жидкости, либо сыпучих веществ.

Данную продукцию применяют в трубопроводных системах, во время укладки электрического кабеля под землей, оборудования оросительных систем.

Также трубы используют, как опорные конструкции и ограждения.

2.Трубы второго класса применяют для укладки трубопроводов с высоким или низким давлением. С их помощью подают газ, нефть под давлением, транспортируют продукцию нефтехимии, жидкости, различного топлива.

2.Трубы второго класса применяют для укладки трубопроводов с высоким или низким давлением. С их помощью подают газ, нефть под давлением, транспортируют продукцию нефтехимии, жидкости, различного топлива.

3.Трубы третьего класса можно применять в трубопроводах высокого давления, при высоком температурном режиме. Они находят применение в химическом и пищевом производстве, также в котлах для отопления либо ядерной промышленности.

4.Трубы четвертого класса применяют как бурильную, обсадную либо вспомогательную трубу, когда ищут залежи подземных ресурсов.

5. Трубы пятого класса называются конструкционными, потому что их используют в строительстве транспорта, изготовлении мебели в качестве мелких деталей, также применяют для бурового оборудования, как опоры либо мачты.

6.Трубы шестого класса применяют в машинном строительстве, из трубопрокатных деталей делают цилиндры с поршнями, применяемые в гидравлических устройствах, также подшипники с валами, и многие другие изделия. Из труб изготавливаются резервуары, пригодные во время эксплуатации под высоким давлением.

Преимущества и недостатки стальных труб отопления

Стальные трубы для обустройства отопительных систем имеют некоторые преимущества, основные из которых следующие:

- прочность и устойчивость к механическим нагрузкам;

- способность выдерживать очень высокие температуры;

- устойчивость к высокому давлению внутри труб;

- лёгкость отогрева при замерзании воды внутри;

- доступная цена.

Что же касается недостатков, то они тоже есть, в частности:

- сложность монтажа стальных труб отопления;

- сложность прокладки в тех местах, где требуется придать трубопроводу нестандартную форму;

- необходимость в дополнительной теплоизоляции (вследствие высокого коэффициента теплопроводности стали);

- подверженность коррозийным процессам;

- относительно недолгий срок службы, составляющий примерно 15 лет.

В целом, стальные трубы по ряду технических характеристик уступают трубным изделиям из различных полимеров, например полипропиленовым, металлопластиковым, трубам из сшитого полиэтилена и т. д. Чтобы устранить некоторые из этих недостатков, при монтажных работах пользуются различными технологическими приёмами. Например, если протяжённость от источника нагрева до отопительного радиатора достаточно велика, тогда их тщательно теплоизолируют, чтобы избежать тепловых потерь по пути прохождения труб.

Если же необходимо придать стальным трубам антикоррозийную устойчивость, тогда прибегают к процессу их оцинковки. Данный метод применяется достаточно часто, вследствие чего на нём следует остановиться более подробно.

Проблемы и решения, связанные со стальными трубами.

Подверженность коррозии

Внешнюю коррозию можно предотвратить, применив покрытия лакокрасочными составами. Для защиты от внутренней коррозии не следует допускать попадания кислорода в систему. Если это все же произошло, в отопительную систему добавляют порошок сульфит натрия. Современные трубы покрывают цинком для предотвращения образования ржавчины. Более дорогие нержавеющие трубы коррозии не подвергаются.

Тут уж ничего не поделаешь, за качество и долговечность приходится чем – то расплачиваться. И это тяжелый вес стальных труб. Поэтому для транспортировки и переноски придется нанять рабочих.

Вес трубы стальной является главным из минусов

Материалы и физические характеристики изделий

Физические свойства горячедеформированных бесшовных труб напрямую зависят от свойств стали из которой они выпускаются. Для производства изделий предприятия применяют углеродистую или легированную сталь.

Углеродистая сталь

Материал отличается повышенным содержанием углерода (> 0.12 %) в сплаве. Производство этого вида стали характеризуется относительно небольшими затратами, поэтому стоимость изделий меньше, чем из легированной стали.

ГОСТ допускает вхождение в состав сплава неметаллических примесей. По своим характеристикам и назначению, углеродистая сталь подразделяется на группы:

- Группа А. Из сплавов этой группы изготавливают изделия без горячей обработки с сохранением механических свойств.

- Группа Б применяется для прокатки горячедеформированных продуктов. В зависимости от химического состава стали применяются различные методы производства изделий, при этом изменяются некоторые механические свойства и структура.

- Группа В используется при производстве труб со сварным швом.

Изделия из средне углеродистых сталей обладают высокой степенью жёсткости, прочности, износостойкости.

Легированная сталь

Такое наименование получил сплав железа с содержанием углерода < 0.12 %, имеющий в составе легирующие элементы. Компоненты позволяют достигать заданных параметров механических, химических свойств, определяющих дальнейшее назначение сталей и изготовляемой из них продукции. Требования к содержанию легирующих элементов и характеристика нормируются ГОСТ 5632-72.

Основные элементы, относящиеся к легирующим — хром, ванадий, медь, марганец, никель, кремний. В зависимости от процентного содержания компонентов в формуле сплава, получают жаропрочные, корозионно-стойкие высоколегированные (10—50 % легирующих элементов) или хромистые низколегированные стали.

Трубы, получаемые из легированных сталей обладают улучшенными техническими и эксплуатационными характеристиками:

- Прочность — достигается более низкой температурой, увеличенной длительностью термического отпуска чем у углеродистой стали, высоким содержанием в формуле сплава углерода, кремния.

- Твёрдость, износостойкость достигается повышенным содержанием хрома, ванадия, марганца.

- Кислотостойкость определяется количеством кремния, специальной обработкой сплава.

- Коррозионную стойкость, низкую хладноломкость получают добавлением никеля в хромистую сталь.

- Добавление в формулу до 7 % вольфрама, молибдена, бора позволяет применять горячедеформированные трубы при температурах до +1100 градусов.