ПАКЕР РАЗБУРИВАЕМЫЙ

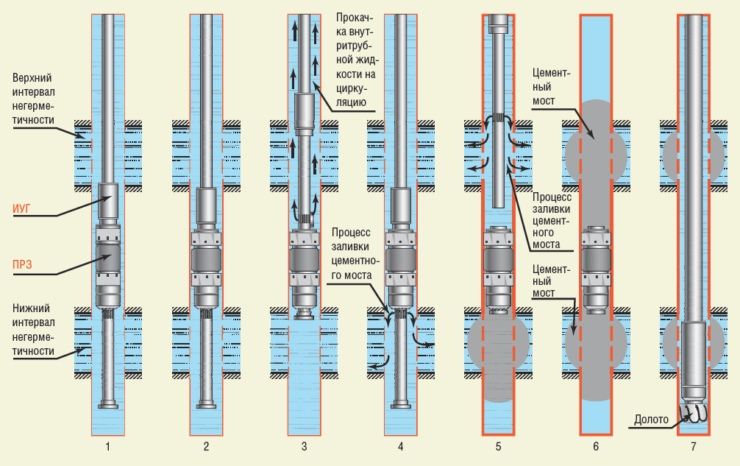

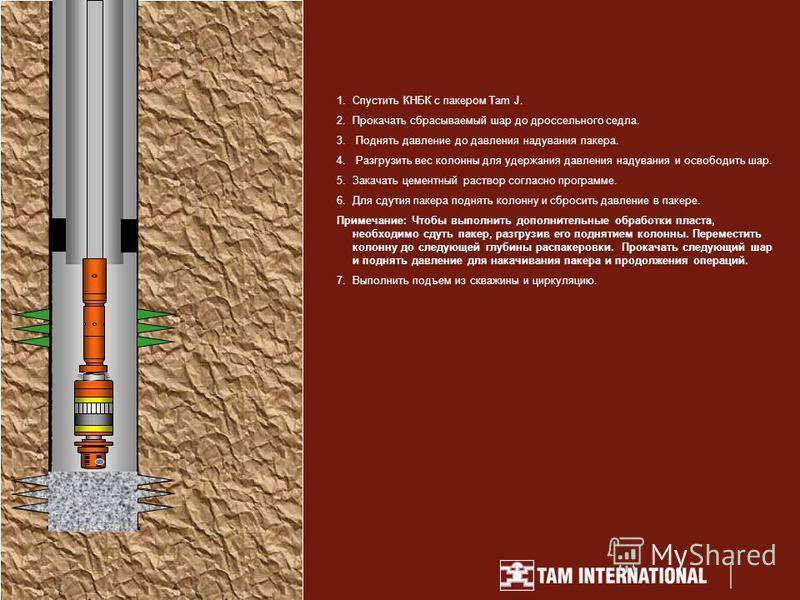

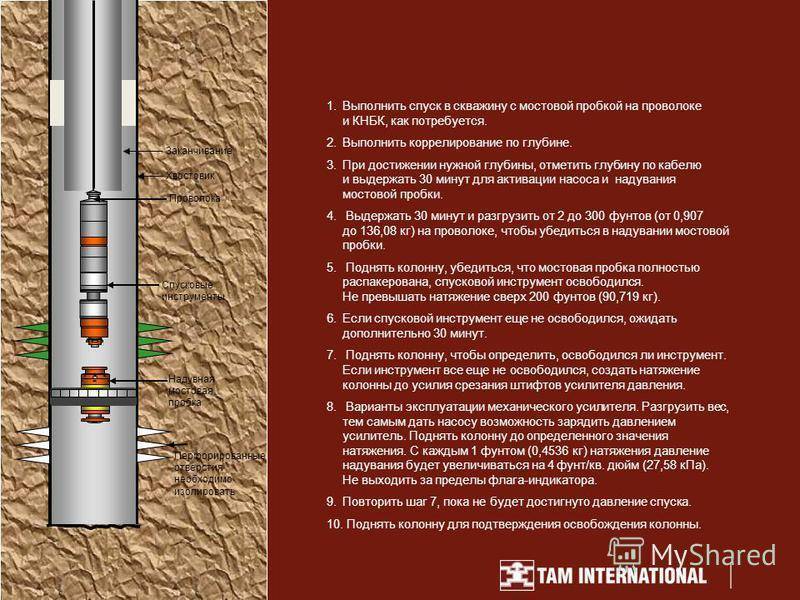

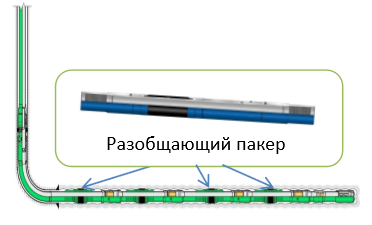

Использование пакера разбуриваемого для эксплуатации и проведения технологических операций ПРЗ с ИУГ позволяет произвести отсечение нижележащего пласта, быстро и с минимальными затратами исключить его из разработки. Для внедрения этого пакера достаточно расстояния между пластами, равного 1 м (рис. 8).

Пакер разбуриваемый применяется для изоляции зоны проведения ремонтных работ; проведения РИР выше или ниже зоны установки пакера; герметичного разобщения ствола скважины в интервале от одного метра.

К его преимуществам относятся: простая установка путем создания избыточного давления; герметичность после установки; малая длина разбуриваемой части; хорошая разбуриваемость применяемых материалов; а также возможность довести изоляционный раствор с последующей прокачкой под пакер.

ОПИ пакера разбуриваемого были произведены в июне 2010 года на скважине № 3808 Ромашкинского месторождения ООО «Татнефть-АзнакаевскРемСервис» при наращивании цементного кольца за эксплуатационной колонной. Установка пакера была произведена на глубине 1295 м с поэтапным повышением давления до 60, 170 и 220 атм. После вызова циркуляции была произведена закачка цементного раствора и его продавка в заколонное пространство. Расстыковка инструмента установочного гидравлического ИУГ-114 произведена натяжением колонны НКТ сверх собственного веса на 3,5 т. По окончании ОЗЦ произведено разбуривание ПРЗ-120 трехшарошечным долотом с забойным двигателем Д-105 в интервале 1295,0-1295,6 м с нагрузкой 0,8-1 т при давлении 50-70 атм.

Применение пакера, согласно мнению специалистов «Татнефть-АзнакаевскРемСервис», характеризуется удобством транспортировки, монтажа, герметичностью сверху и снизу после установки, малой длиной разбуриваемой части, отсутствием «проворота» ПРЗ при разбуривании.

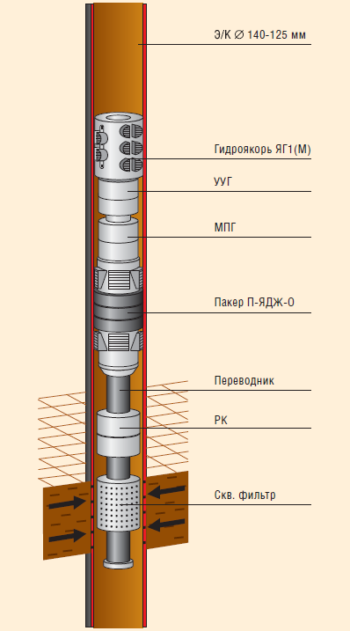

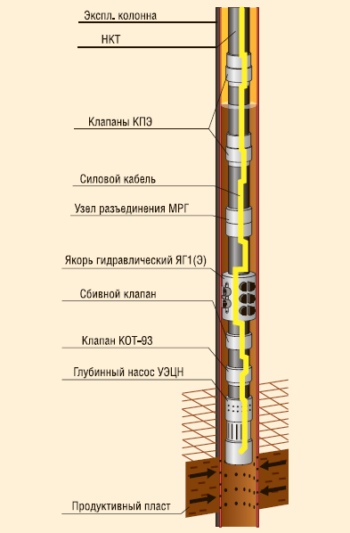

Рис. 9. Схема применения якоря гидравлического ЯГ1(Э) с погружным насосным оборудованием

Рис. 9. Схема применения якоря гидравлического ЯГ1(Э) с погружным насосным оборудованием

Инъекционный пакер. Разновидности. « ToolsTech

Стальной инъекционный пакерСтальные инъекционные пакера изготавливаются из стали с особым покрытием, что делает их прочными и долговечными. Стальные пакера имеют обратный шаровый клапан, расположенный в головке / смазочном ниппеле, который можно просто удалить, что позволяет оператору сбросить давление внутри системы до инъектирования, а также увидеть поток смолы во время инъектирования. Стальной инъекционный пакер предназначен для инъектирования полиуретановых смол, эпоксидных смол, а так же, специальных ремонтных составов под высоким давлением.

Размеры пакеров:Стальной инъекционный пакер 10х100 ммСтальной инъекционный пакер 13х100 ммСтальной инъекционный пакер 16х130 ммСтальной инъекционный пакер 18х130 мм

Алюминиевый инъекционный пакерКонструкция алюминиевого инъекционного пакера включает обратный клапан в верхней части пакера. Когда смола проинъектированна, верхняя часть пакера просто отвинчивается. Это позволяет оставить основание в шпуре, оставляя небольшую выемку, которую можно легко заполнить с помощью ремонтного состава. Алюминиевые пакеры имеют обратный шаровой клапан, расположенный в манговой головке, и его можно просто открутить, позволяя оператору сбросить давление внутри системы до инъектирования. Алюминиевый инъекционный пакер предназначен для инъектирования полиуретановых смол, эпоксидных смол, а так же, специальных ремонтых составов под высоким давлением.

Размеры пакеров:Алюминиевый инъекционный пакер 10х100 ммАлюминиевый инъекционный пакер 13х100 мм

Пластиковый инъекционный пакерПластиковые инъекционные пакера 18X105 мм могут поставляться либо с обратным клапаном, либо без него. Оба типа пластиковых пакеров предназначены для инъектирования цементов, микроэлементов и ремонтных составов под низким давлением.

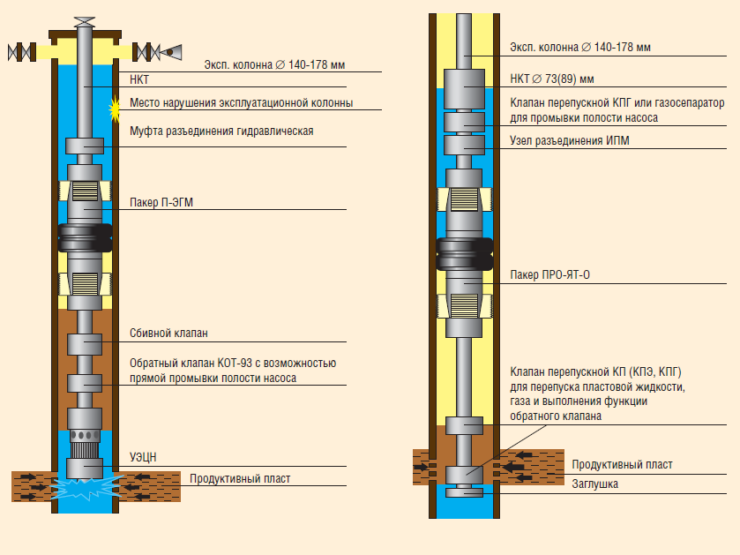

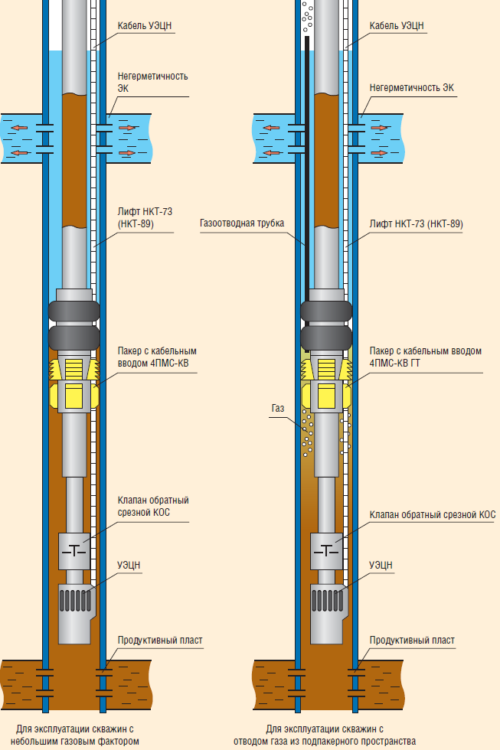

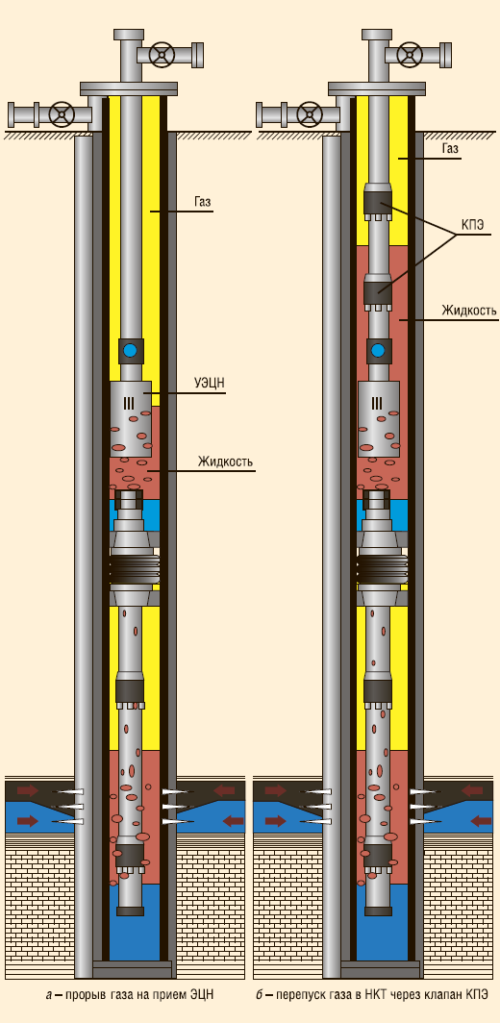

ПРИНЦИП РАБОТЫ КПГ

Глубина установки клапанов пакера подбирается расчетным способом с помощью специально разработанной методики. Будучи равновесным и работая по гравитационному принципу, верхний КПГ закрыт при давлении в НКТ большем, чем в затрубном пространстве под пакером. После запуска насоса в процессе эксплуатации под пакером скапливается выделившийся попутный газ и создает давление, превышающее забойное давление над пакером. КПГ открывается и происходит перепуск газа. Таким образом, в моменты открытия и закрытия верхнего КПГ возникают небольшие по величине периодически повторяющиеся импульсы давления. В циклически работающей системе такие импульсы будут стремиться перейти в гармонические колебания. Возникнет небольшое раскачивающее воздействие, которое, учитывая размеры частиц кольматирующего материала (менее 1 мм), приведет к тому, что ранее закольматированные не работающие, но содержащие нефть капиллярные каналы откроются, и через них начнет протекать жидкость. А это, в свою очередь, приведет к увеличению общего объема поступающей в ствол скважины жидкости.

Нижний КПГ установлен ниже подошвы пласта. Он открывается, когда давление столба жидкости становится меньше пластового давления. Добываемая жидкость меняет направление движения из пласта в ствол скважины, достигается эффект обратной воронки, которая увеличивает площадь фильтрации нефтяного пропластка (рис. 1, а).

При смене ГНО перепускные клапаны КПГ выполняют функцию клапанов-отсекателей и предохраняют ПЗП от попадания жидкости глушения (рис. 1, б).

Рис. 2. Прорыв газа на приеме насоса и установка с использованием клапанов КПЭ

Рис. 2. Прорыв газа на приеме насоса и установка с использованием клапанов КПЭ

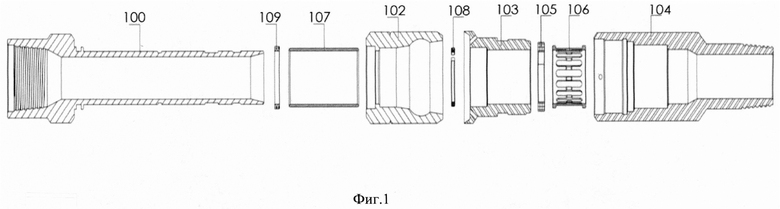

Реферат патента 2020 года ЧАШЕЧНЫЙ ПАКЕР ОСЕВОГО ДЕЙСТВИЯ

Группа изобретений относится к чашечному пакеру осевого действия и способу его активации. Чашечный пакер осевого действия содержит мандрель, на которую установлен пакерующий элемент, выполненный с возможностью изоляции затрубного пространства скважины. Пакерующий элемент выполнен чашеобразной формы с закрепленным на мандреле одним концом и открытым другим концом с образованием соответствующей полости, закрываемой со стороны открытого конца пакерующего элемента прижимным кольцом. Прижимное кольцо установлено на мандреле с возможностью перемещения и сжатия пакерующего элемента осевым усилием. На мандреле в полости установлена проставка, выполненная с возможностью ограничения подвижности прижимного кольца. Проставка зафиксирована на мандреле упорным кольцом. Верхний конец прижимного кольца, взаимодействующий с пакерующим элементом, имеет отверстия с возможностью прохождения потока жидкости от внешней поверхности прижимного кольца в полость, осуществляя дополнительное гидравлическое давление потока жидкости для сжатия пакерующего элемента, а другой нижний конец прижимного кольца соединен с помощью резьбы с нижним патрубком. На мандреле установлено стопорное кольцо с зубьями, входящими в зацепление с ответной поверхностью мандрели в транспортном положении пакера, стопорное кольцо выполнено с возможностью защиты от преждевременной активации пакерующего элемента, стопорное кольцо одним нижним концом контактирует с опорной поверхностью нижнего патрубка, а другим верхним концом – с нижним торцом фиксирующих полуколец. Прижимное кольцо и нижний патрубок установлены на мандреле посредством фиксирующих полуколец и стопорного кольца так, что полукольца установлены между торцами прижимного кольца и стопорного кольца и выполнены с возможностью ограниченного осевого перемещения относительно мандрели в ее профиле. Техническим результатом является повышение надежности пакера и всей компоновки для повторного гидроразрыва пласта, а также повышение количества стадий гидроразрыва пласта без подъема компоновки на поверхность. 2. н. и 9 з.п. ф-лы, 5 ил.

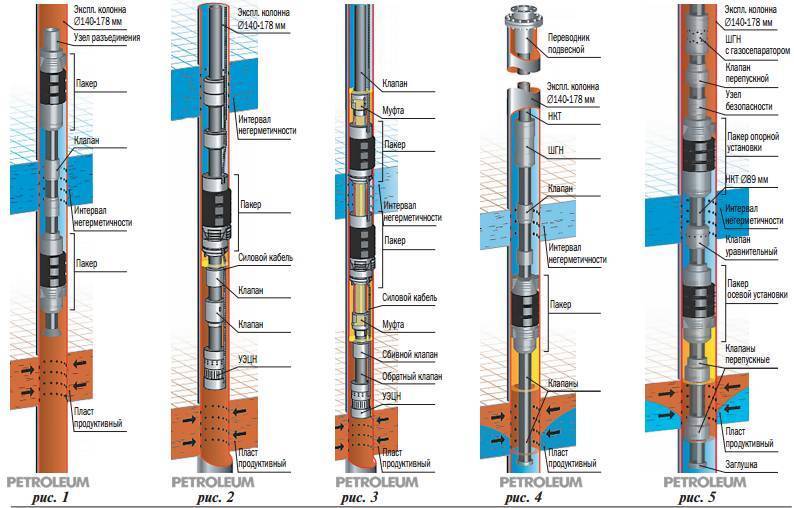

Оборудование для заканчивания скважин

Специалисты компании ООО «ПетроГазТех» помогут подобрать внутрискважинное оборудование отвечающего всем требованиям Заказчика. Все оборудование предлагаемое компанией ООО «ПетроГазТех» имеет все соответствующие сертификаты качества, как отечественных, так и международных стандартов.

Ниже представлена основная номенклатура предлагаемого компанией ООО «ПетроГазТех» оборудования:

Эксплуатационные пакеры

- Разбуриваемые пакеры с полированным гнездом

- Извлекаемые пакеры с полированным гнездом

- Извлекаемые двухствольные пакеры

- Надувные пакеры

Вспомогательные инструменты

- Разъединители колонн

- Безопасные переводники

- Пакерное оборудование для НКТ

Системы подвесок хвостовиков

- Подвески хвостовиков

- Пакеры подвесок хвостовиков

- Вспомогательные инструменты подвесок

Сервисное и арендное оборудование

- Сервисный инструмент

- Цементировочные пакеры (РИР)

- Надувные пакеры

- Цементировочные ретейнеры

- Манифольды для РИР

- Извлекаемые пакер-пробки

- Разбуриваемые пакер -пробки;

- Посадочные инструменты

Селективные системы заканчивания в горизонтальных скважинах

Пакеры для открытого ствола

- Гидро – механические пакеры

- Надувные пакеры

- Разбухающие пакеры

Циркуляционные муфты, открывающиеся сбросом шара

- Открытые стволы

- Цементируемые хвостовики

- Системы для селективного ГРП

Системы ГРП

- Plug & Perf

- Композитные пакер-пробки

- Алюминиевые пакер-пробки

Основным скважинных элементом при заканчивании скважины строительством является подвеска хвостовика

Комплекс инструментов для подвески и цементирования хвостовиков (ИЦПК)

Предназначен для спуска на бурильном инструменте, крепления и подвески хвостовиков с цементированием как по всему интервалу хвостовика, так и с цементированием хвостовика без цементирования продуктивной части (манжетное цементирование) с применением цементировочной муфты и манжетного пакера.

Включает в себя разъединитель замковый универсальный РЗУ с гидравлическим и механическим (отворот по левой резьбе) способами разъединения, пакер межколонный ПМ, якорь колонный ЯК, комплект пробок.

Для манжетного цементирования комплектуется цементировочной муфтой и манжетным пакером.

Комплекс инструментов для подвески не цементируемых хвостовиков (ИПК)

Предназначен для обсаживания открытого ствола хвостовиком – фильтром со спуском на бурильном инструменте, подвешивании на якоре и герметизацией пакером. Имеется модификация предусматривающая промывку через башмак с совместным спуском промывочной трубы (НКТ), после разъединения промывочная труба поднимается совместно с извлекаемой частью разъединителя.

Включает в себя разъединитель замковый универсальный РЗУ с гидравлическим и механическим (отворот по левой резьбе) способами разъединения, пакер межколонный ПМ, якорь колонный ЯК, комплект пробок.

В модификации с промывкой через башмак комплектуется уплотнительным узлом.

Пулевая перфорация.

В этом случае в скважину на электрическом кабеле спускают стреляющий аппарат, состоящий из нескольких (8-10) камор-стволов, заряженных пулями диаметром 12,5 мм. Каморы заряжаются взрывчатым веществом (ВВ) и детонаторами. При подаче электрического импульса пули пробивают колонну, цемент и внедряются в породу, образуя канал для движения жидкости и газа из пласта в скважину. Пулевые перфораторы разделены на два вида: 1) с горизонтальными стволами, когда длина стволов мала и ограничена радиальными габаритами перфоратора; 2) с вертикальными стволами с отклонителями пуль на концах для придания их полету направления, близкого к перпендикулярному по отношению к оси скважины.

Перфоратор с горизонтальными стволами собирается из нескольких секций, вдоль которых просверлены 2 или 4 вертикальных канала, каморы с ВВ. Стволы камор заряжены пулями и закрыты герметизирующими прокладками. Верхняя секция имеет 2 запальных устройства. При подаче по кабелю тока, срабатывает 1е запальное устройство, и детонация распространяется по вертикальному каналу на все каморы, пересекаемые этим каналом. В результате почти мгновенного сгорания ВВ давление газов в каморе достигает 2000 МПа, после чего пуля выбрасывается. Происходит почти одновременный выстрел из половины всех стволов. При необходимости удвоить число прострелов по 2й жиле кабеля подается 2й импульс. В этом случае срабатывает вторая половина стволов от второго запального устройства. В перфораторе масса заряда ВВ одной каморы незначительна (равна 4-5 г), поэтому пробивная способность его невелика. Длина образующихся перфорационных каналов составляет 65-145 мм (в зависимости от свойств породы и типа перфоратора), диаметр канала- 12,5 мм.На рисунке показан пулевой перфоратор с вертикально-криволинейными стволами ПВН-90. При вертикальном расположении стволов объем камор и длина стволов больше, чем при горизонтальном. В каждой секции 2 ствола направлены вверх и это компенсирует реактивные силы, действующие на перфоратор в момент выстрела. Одна камора отдает энергию взрыва сразу двум стволам. Масса ВВ в одной каморе достигает 90 г. Давление газов в каморах составляет 600-800 МПа. Действие газов более продолжительное, чем при горизонтальном расположении стволов. Это позволяет увеличить начальную скорость вылета пули и пробивную способность перфоратора. Длина перфорационных каналов в породе получается 145-350 мм при диаметре около 20 мм. В каждой секции перфоратора имеются 4 вертикальных ствола, на концах которых сделаны плавные желобки-отклонители. Пули, изготовленные из легированной стали, для уменьшения трения в отклонителях покрываются медью или свинцом. Выстрел из всех стволов происходит практически одновременно, так как все каморы с ВВ сообщаются огнепроводным каналом.

Недостатки основных способов перфорации

Главным образом, работы по вскрытию продуктивных пластов выполняются кумулятивным способом перфорации скважин, при этом используются кумулятивные (беспулевые) перфораторы, а иные способы перфорации применяются редко. Однако, обеспечивая довольно большую длину каналов, этот метод влечет за собой увеличение негативного воздействия на прочность цементного камня и обсадную колонну.

При сильном механическом воздействии цементное кольцо растрескивается, отслаивается от эксплуатационной колонны и даже разрушается. При возникающих за колонной дефектах появляются нежелательные токи жидкости, повышается заводненность добываемой нефти и полностью нарушается изоляция пластов.

Чтобы этого избежать, используют щадящую перфорацию, т.е. перфорацию слабыми зарядами. Она оказывает сравнительно небольшое воздействие на заколонное цементное кольцо. Однако глубина и количество перфорационных отверстий при этом сводятся к минимуму, что негативно влияет на продуктивность эксплуатационной скважины. К тому же, кумулятивные перфораторы пробивают колонну точечно, в результате чего вскрываются далеко не все проводящие каналы пласта.

Например, гидропескоструйная перфорация скважин оказывает более щадящее воздействие на цементное кольцо и эксплуатационную колонну, но при такой перфорации глубина каналов невелика, поэтому образуется малая площадь фильтрации.

Технологии свабирования нефтяных скважин

Свабирование – многогранная технологи, которая позволяет осваивать нефтяные скважины различными способами. Стоит рассмотреть каждый из них. Итак, свабирование нефтяных скважин может проводиться следующим образом:

- При помощи двух свабов без монтажа пакера. Здесь роль главного тягового оборудования играет каротажный кабель. В качестве альтернативы может применяться трос или стальная лента. Приводом служит подъемник или же лебедка. На колоннах НКТ имеются ограничители (муфты или клапаны).

- Ступенчатое свабирование. Такой вариант заключается в установке пакера вместе с колонной НКТ, которая опускается в эксплуатационный элемент до необходимой отметки.

- Методика свабирования при помощи двух поршней с монтажом пакера. Такая технология мало чем отличается от подобной, но без установки пакера, но все же имеет свои нюансы. Главная особенность технологии в том, что пакерный узел, который устанавливается в эксплуатационную колонну, полностью герметизирует колонны НКТ. Выкачивание жидкости проводится исключительно из задействованных колонн НКТ. При этом существенно уменьшается количество повторений операции, что является бесспорным преимуществом технологии.

- Методика с однонаправленным перемещением поршней в двух НКТ, но с условием опережения подъема одного из свабов. Это позволяет создавать динамичность воздействия на область. При этом каждый из поршней должен опускаться до того же уровня, что и другой. Высота, на которую должен подняться первый элемент, пока второй еще находится на нижней точке, задается перед началом работы. Тяговые детали работают за счет подключения к независимым приводам. Более редкий вариант – использование одного привода с откорректированным режимом работы.

В частности, это:

- сокращение времени, необходимого для притока сырья;

- существенное повышение интенсивности цикла, что увеличивает производительность отбора жидкости;

- рост перечня возможностей при выборе максимально доступного и эффективного режима отбора;

- точный контроль депрессии на определенный пласт;

- уменьшение энергозатрат на процесс подъема поршней в НКТ за счет применения технологии балластных нагрузок.

Правильный закон

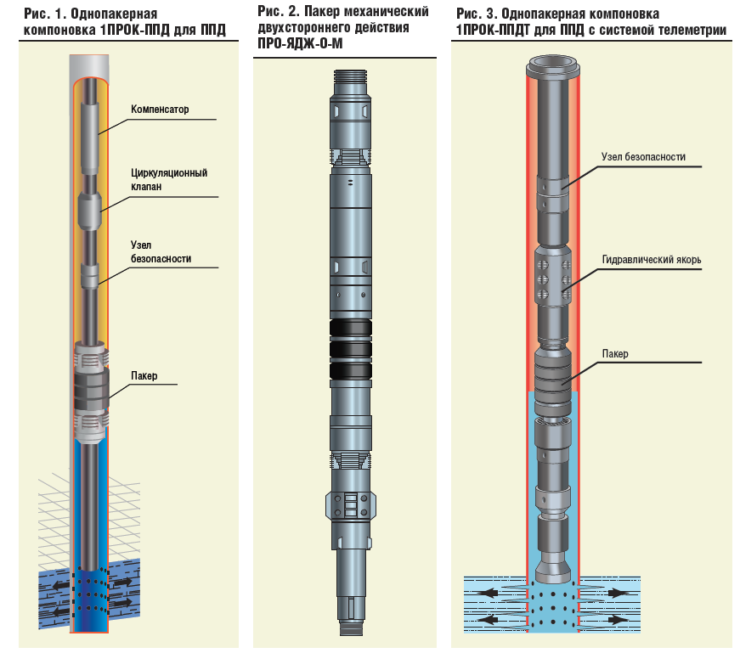

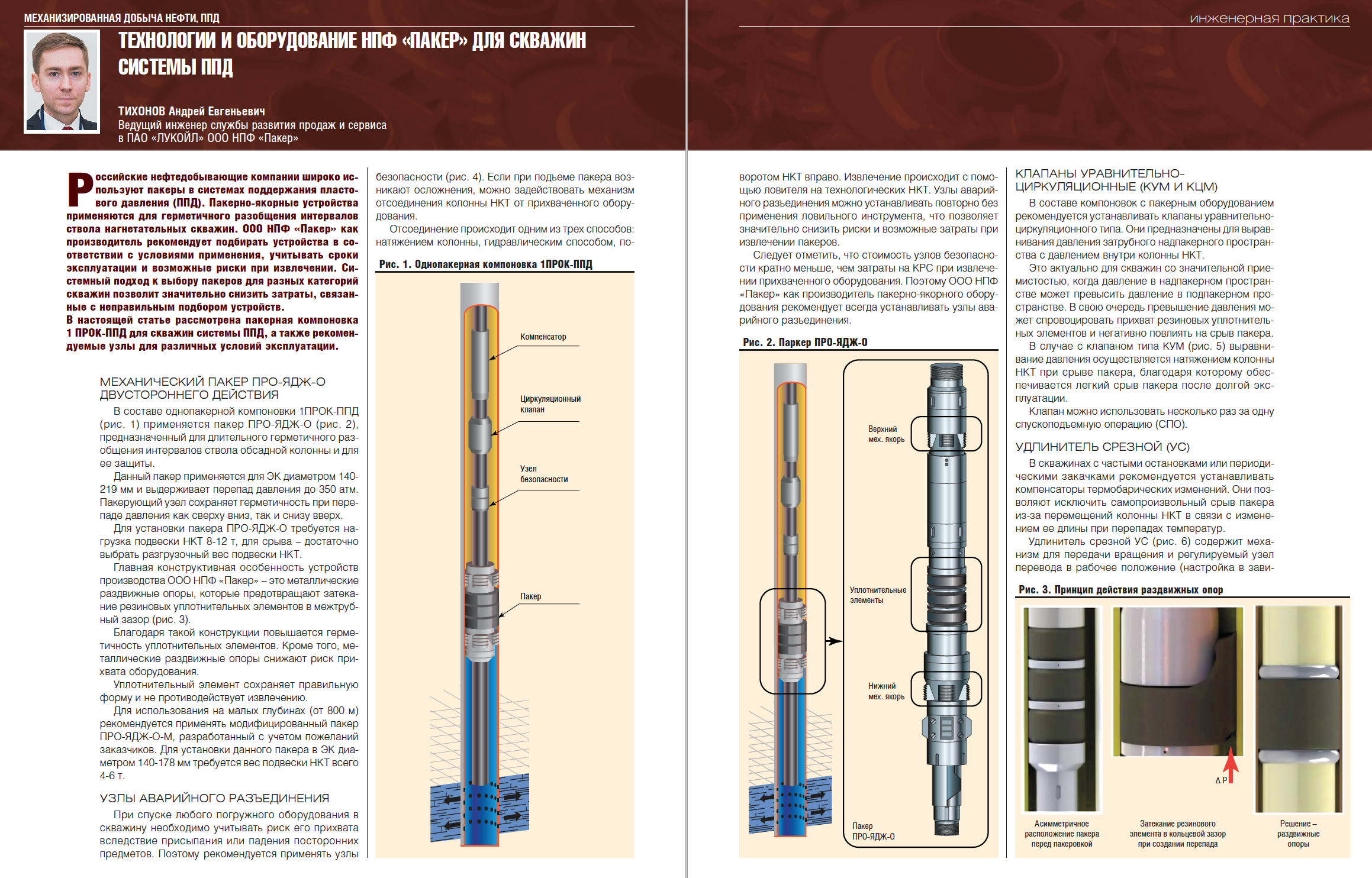

Следующий рывок бизнесу октябрьцев обеспечила массовая потребность нефтяников в пакерах для нагнетательных скважин, с помощью которых поддерживается на нужном уровне давление в нефтеотдающем пласте. Спрос этот возник благодаря изменениям в законодательстве Российской Федерации, касающемся эксплуатации недр.

В середине 1990-х Россия последовала мировой практике и запретила производить закачку воды и любых других сред в пласты для поддержания пластового давления без отсечения верхней части эксплуатационной колонны. Этот запрет преследовал цель исключить попадание токсичной смеси, предназначенной для закачки в глубокие пласты, в водоносный горизонт, питающий артезианские скважины с питьевой водой.

Пакер для открытого ствола был узконишевым продуктом: его применяли главным образом для отбора проб в глубоких разведочных скважинах. Построить на нем жизнеспособный бизнес было невозможно

Для пакерно-якорного оборудования в одночасье открылся огромный рынок. «Образовался многотысячный фонд скважин, куда теперь по закону срочно нужны были пакеры, — рассказывает Марат Аминев,экс-заместитель директора по новой технике и технологиям. — Нагнетательных скважин в то время в стране было порядка 30–40 тысяч. На каждые две скважины нужно было минимум по три пакера». Спрос был гарантирован на многие годы вперед.

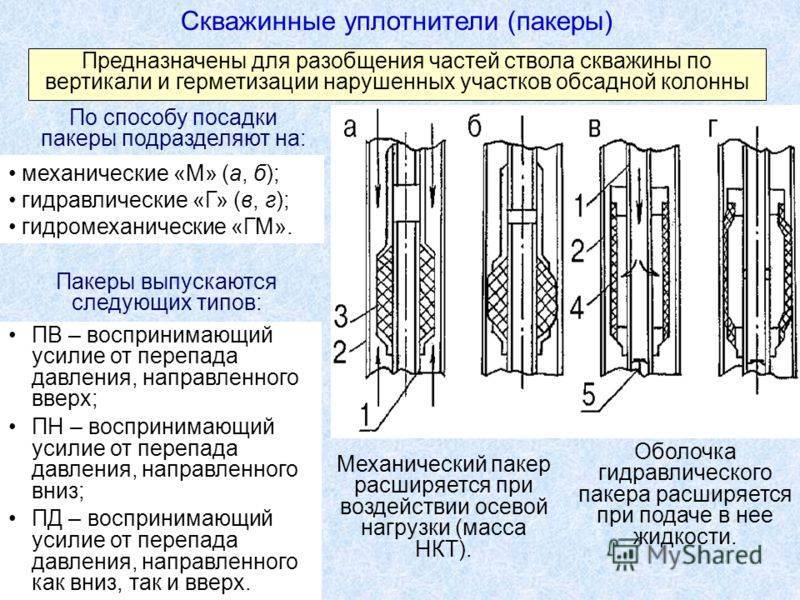

Для нового сегмента Мирсат Нагуманов разработал несколько типоразмеров пакеров, рассчитанных на давление закачки до 35 МПа. Конструкция и на этот раз оказалась очень удачной. В отличие от аналогов пакер Нагуманова помимо нижнего якоря имел еще один, верхний. Этот дополнительный якорь компенсировал резкие сжатия и смещения колонны труб над пакером, которые происходят при резком изменении давления, благодаря чему герметичность пакера в целом не нарушалась. «Мирсат Мирсалимович хорошо понимал всю проблематику, связанную с работой на скважинах. Ему удалось продумать конструкцию до мелочей и сделать ее фактически универсальной: она перекрывала все ситуации и нюансы, возникающие при эксплуатации нагнетательных скважин. Он предусмотрел даже специальный паз, который повышал безопасность проведения работ и сберегал жизни людей, — свидетельствует Марат Аминев. — До последнего времени этот его пакер для поддержания пластового давления (ППД), незначительно модифицированный и усовершенствованный, был одним из самых продаваемых».

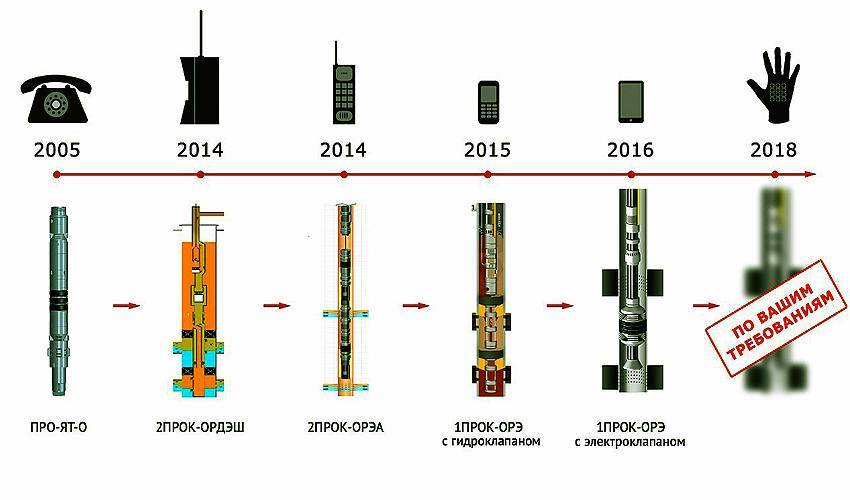

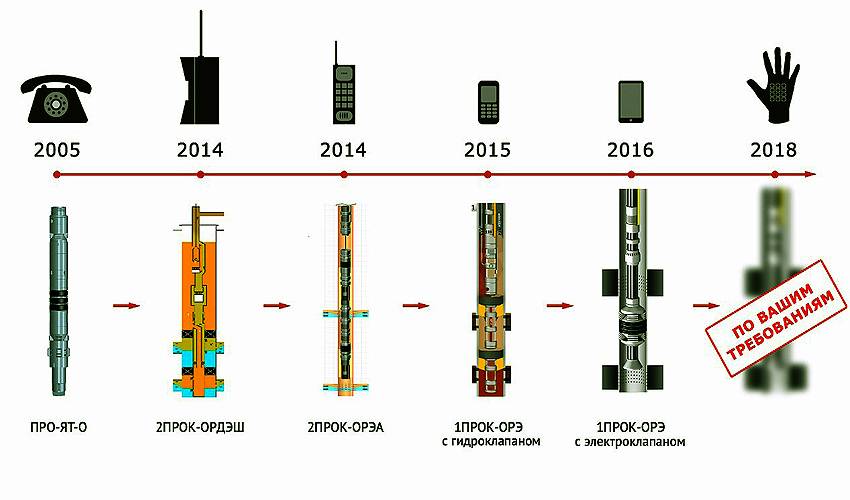

Пять поколений пакерно-якорного оборудования, которые компания из Октябрьского сумела создать за четверть века своей истории

Фотография предоставлена компанией «Пакер»

На базе пакера для нагнетательных скважин Мирсат Нагуманов разработал еще одну, четвертую по счету, продуктовую линейку — семейство пакеров для ремонтно-изоляционных работ и других технологических операций, при проведении которых между низом и верхом пакера создается большой перепад давления. Именно такое оборудование требовалось при проведении 70% операций по капитальному ремонту скважин.

К началу 2000-х НПФ «Пакер» стала технологическим лидером в сегментах пакерно-якорного оборудования для ГРП и для ППД, а оборот компании достиг 20 млн рублей.

Больше пятнадцати лет бизнес компании держался в основном на тех продуктах, которые Мирсат Нагуманов создал в 1990-е. Все эти годы октябрьские пакеры, точно соответствовавшие потребностям рынка и функционировавшие в скважинах без отказов, пользовались неизменно высоким спросом. С национального рынка нефтегазового оборудования они вытесняли импортные, в первую очередь американские аналоги, исторически позиционировавшиеся в верхнем ценовом сегменте. Что касается старых предприятий, которые выпускали пакеры еще во времена СССР, то, по свидетельству Марата Аминева, качество и функциональные возможности их изделий были весьма низкими и при их использовании у нефтяников часто возникали проблемы. «У нас покупали главным образом из-за хорошего качества: наше оборудование работало, — утверждает Марат Нагуманов, ныне директор компании. — Например, у одного из заводов, который производил пакеры еще при Советском Союзе, изделие стоило двенадцать тысяч рублей. У нас — в четыре-пять раз дороже. Но наше оборудование работало, а их — нет».

Бурение роторным способом

Выполняется в грунтах любой степени сложности. Как и в предыдущем варианте, бурильная колонна в процессе проходки вращается, но штанги имеют гладкие стенки. Удаление шлама производится продувкой сжатым воздухом или закачиванием в скважину бурового раствора, который выносит породную мелочь на поверхность. Разрушение грунта на забое осуществляется съемными коронками, долотами различного типа, включая шарошечные — с вращающимися роликами. Армируется буровой инструмент твердыми сплавами, техническими и синтетическими алмазами.

Вращатель бурильной колонны приводится в действие электродвигателем или мотором базового автомобиля установки. Обязательная принадлежность конструкции — вышка или мачта для подъема-спуска обсадной и буровой колонн. От высоты талевой подвески зависит длина свечи — сборки из металлических труб.

Распространенность роторного способа обусловлена его качествами:

- возможность бурения скважин диаметром 80-1500 мм в породах любой твердости на глубину до километра и более;

- высокая производительность в сложных горно-геологических условиях;

- малые габариты самоходной установки, обеспечивающие бурение вблизи дачного строения.

Универсальность способа обусловливает его дороговизну. При бурении глубоких скважин этот недостаток нивелируется.

Похожие патенты RU2730146C1

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЗОННОЕ ЗАКАНЧИВАНИЕ С ГИДРАВЛИЧЕСКИМ РАЗРЫВОМ ПЛАСТА | 2012 |

| RU2601641C2 |

| ДВУХПАКЕРНАЯ КОМПОНОВКА ДЛЯ ПЕРЕКРЫТИЯ НЕГЕРМЕТИЧНЫХ УЧАСТКОВ ЭКСПЛУАТАЦИОННЫХ КОЛОНН НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2018 |

| RU2737747C2 |

| СИСТЕМА И СПОСОБ МНОГОСТУПЕНЧАТОЙ СТИМУЛЯЦИИ СКВАЖИН | 2019 |

| RU2759114C1 |

| СИСТЕМА И СПОСОБ ПОЗИЦИОНИРОВАНИЯ КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2011 |

| RU2577566C2 |

| Способ мониторинга добывающих горизонтальных скважин | 2021 |

| RU2781311C1 |

| СПОСОБ ПОДДЕРЖАНИЯ ДАВЛЕНИЯ В СТВОЛЕ СКВАЖИНЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

| RU2413837C2 |

| Устройство и способ селективной обработки продуктивного пласта | 2020 | RU2747495C1 | |

| КОМПОНОВКА СПУСКОВОГО ИНСТРУМЕНТА ДЛЯ СПУСКА, ЯКОРЕНИЯ И ГЕРМЕТИЗАЦИИ ПОДВЕСКИ ХВОСТОВИКА | 2020 | RU2768861C1 | |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ | 2000 |

| RU2183738C2 |

| СПОСОБ ЗАКАНЧИВАНИЯ СКВАЖИНЫ С ГОРИЗОНТАЛЬНЫМ ОКОНЧАНИЕМ С ПОСЛЕДУЮЩИМ ПРОВЕДЕНИЕМ МНОГОСТАДИЙНОГО ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА | 2021 |

| RU2775628C1 |

Методы и технологии производства

Изготовление перфорированного листа возможно по одной из нескольких технологий. Материал может производиться на координатно-пробивном прессе посредством ударов специального инструмента с определенными формами и размерами. Такая технология обычно применяется в том случае, если требуется проделать отверстия большого диаметра.

Другой способ производства заключается в использовании инструмента — кластера. Преимущество этого метода в том, что одним ударом можно проделать сразу несколько отверстий, благодаря чему заметно сокращается станкоемкость.

Технология сверления позволяет создавать уникальные изделия. Для этого применяется специальное сверлильное оборудование, которое полностью соответствует чертежам заказчика. Таким способом обычно изготавливаются листы, которые имеют толщину больше 12 мм, но при этом обладают малыми размерами. Поскольку на сверление большого количества отверстий уходит много времени, для серийного производства такой метод не подходит.

Метод штамповки-вырубки подразумевает использование специального пресса, оказывающего на лист высокое давление. На заготовку давит элемент материала, который называется пуансон. Эта технология производства перфолистов является самой распространенной, так как она не требует больших затрат, но при этом дает возможность получить большое количество листов за короткий промежуток времени.

Производятся перфорированные листы также методом выжигания лазером. Такая технология применима только к изделиям толщиной более 12 мм. Процесс выжигания лазером очень дорогой, но зато он позволяет сделать края отверстий максимально ровными.

Эластичные свойства пакерных элементов

Эластомерные пакерные элементы должны сохранять эластичные свойства после снятия нагрузки, то есть меньше накапливать остаточную деформацию. В испытательно-технологической лаборатории «РЕАМ-РТИ» этот показатель определяют на готовом изделии с помощью специального стенда. На основе испытаний можно сказать, что эластомерные пакерные элементы из композиций РС- 26ч-70 и РС-26ч-90 полностью отвечают критериям пригодности по показателю относительно-остаточной деформации сжатия.

Таблица результатов испытаний эластомерного пакера

Таким образом, чтобы получить износостойкое изделие, которое будет долго эксплуатироваться в пакерном оборудовании, необходимы:

- эластомерные композиции РС-26ч-70 и РС-26ч-90

- особые технологические процессы их производства

- современные методы контроля продукции

Сейчас в нефтедобывающей промышленности необходимы пакерные элементы с более высокой теплостойкостью. Компания «РЕАМ-РТИ» уже разработала под эту потребность эластомерные композиции с теплостойкостью до + 150° С.

Инъекционные пакеры – современные помощники в стройке и ремонте

Уплотнительные работы – важный элемент многих строительных процессов. Сегодня в помощь этому как профессионалам, так и домашним мастерам приходят новые технологии и соответствующие им инструменты. Такие, как инъекционный пакер. Он плотно фиксируется к отверстию на конструкции и помогает закачать туда необходимый уплотнительный материал.

Сфера применения инструмента

Диапазон работ со впрыскивающим пакером очень широк. Его можно использовать для:

- фиксации сухих и влажных структурных элементов;

- заполнения пустот;

- при повышенном давлении впрыска (до 200 бар).

Инъекционные пакеры эффективно помогают при устранении различных повреждений конструкций. Чаще всего – при герметизации трещин. Впрыскиваемый пломбировочный материал поможет скрыть такие дефекты и предотвратит их дальнейшее распространение. Когда трещина достаточно велика по размерам, рекомендуется использовать гибкий уплотнительный материал, а пакер – применять для его скорейшей полимеризации и надежной фиксации.

Пакер в действии

Заделку трещины лучше всего начинать в направлении «снизу вверх». Когда пломбирующий материал выходит за ее края, нужно немедленно прекратить его закачку и подождать несколько минут. Если трещина начала расширяться либо удлиняться, следует просверлить отверстие для проведения повторной операции с пакером. Сверлить отверстие нужно под углом 45° так, чтобы пересечь трещину на половину ее глубины.

На широком «фронте» уплотнительных работ необходимо учитывать расстояние между пакерами, которое зависит от толщины конструкции

Кроме того, инъекционные пакеры важно плотно зажимать перед началом работы. После завершения строительных работ желательно удалить инъекционные пакеры из конструкции, чтобы избежать их коррозии

Требования к инструменту

Материал инъекционного пакера должен быть подходящим для уплотняемого материала конструкции. Кроме того, производителем инструмента должны быть надежно обеспечены:

- безопасность его фиксации в конструкции;

- коррозийная стойкость деталей, остающихся в конструкции;

- беспроблемное извлечение деталей в случае необходимости;

- стабильность давления.

Выбирайте на нашем сайте качественные инъекционные пакеры от известных производителей, и вы получите неоценимую помощь в проведении уплотнительных работ и отличный их результат!

Пакеры: особенности, разновидности, применение

При разработке нефтегазовых месторождений, иногда возникают ситуации, когда разрабатываемую скважину нужно разделить на изолированные участки. Это может потребоваться в процессе исследования пластов или проведения ремонтно-восстановительных работ.

При разработке нефтегазовых месторождений, иногда возникают ситуации, когда разрабатываемую скважину нужно разделить на изолированные участки. Это может потребоваться в процессе исследования пластов или проведения ремонтно-восстановительных работ.

Выполнить эту задачу позволяют специальные устройства, называемые пакерами. Они используются практически с самого начала скважинного бурения, и постепенно эволюционируют, приспосабливаясь под решение постоянно усложняющихся задач.

Принцип действия пакера

В переводе с английского, Packer означает уплотнитель, что в принципе и определяет специфику применения и предназначение этих приспособлений. В нефтедобывающей отрасли, пакеры используются для временной изоляции и разобщения пласта. В частности, использование оборудования позволяет проводить независимые исследования отдельных участков скважины на приток нефти, газа или воды. Кроме этого, после установки пакера можно проводить раздельную разработку двух горизонтов.

Работает такая технология следующим образом. Пакер представляет собой уплотнительный манжет, который спускается на заданную глубину. Конструкция приспособления предусматривает обратный клапан, которые не создаёт преграды для заполнения устройства промывочной жидкостью. Когда пакер достигает нужного уровня, в колонну обсадных труб начинает нагнетаться давление. При достижении определённого уровня, пакер срабатывает, разрушая срезные элементы и опуская втулку до посадочного уровня нижнего кольца. Поршневая полость при этом отсекается от трубного канала, уплотнительные элементы приводятся в рабочее состояние, изолируя пласты.

В межтрубном пространстве, выше местоположения пакера создаётся нужное давление и выполняется опрессовка. Противовыбросовое оборудование находится в закрытом состоянии. После завершения работ, уровень давления в межтрубном пространстве сбрасывают, а в трубном канале поднимают. Это приводит к разрушению срезных элементов, и освободившаяся втулка падает в камеру уловителя. Под внутренним воздействием, уплотнители пакера принимают исходную форму, не препятствуя свободному перемещению изделия по каналу обсадных труб.

Разновидности пакеров

Способ создания нагрузки на уплотнители паркера отображается в маркировке изделия. Выглядит это следующим образом:

- М – деформация уплотнителя осуществляется механическим способом;

- Г – гидравлические модели, где прижатие уплотнительных элементов к колоне труб выполняется давлением жидкости;

- Х – химический вариант, где необходимая для приведения пакера в рабочее состояние энергия выделяется в результате химической реакции;

- П – пневматическое оборудование, которое использует сжатый воздух;

- ГМ – гидромеханические изделия, где пакер приводится в рабочее положение давлением жидкости, а деформация уплотнителя выполняется механическим способом.

Различаются пакеры и по типу принимаемого давления, что обозначается маркировкой:

- ПВ – направленное вверх;

- ПН – направленное вниз;

- ПД – двухсторонний вариант действия.

Помимо этого, устройства классифицируются между собой по материалу изготовления уплотнительных элементов: фторопласт, резина, металл. Предусматривает конструкция и несколько вариантов демонтажа: съёмные, извлекаемые и разбуриваемые.

В целом, пакеры выполняют одну из ключевых ролей в разработке нефтегазовых месторождений. Это недорогое и вполне ремпригодное оборудование, которое позволяет не только повысить рентабельность разработки скважины, но и упрощает её поддержание в исправном состоянии при минимальных финансовых затратах.